Сушильно-измельчительный комплекс АСКТ. Пищевые порошки.

Сушка досушка с использованием метода АСКТ

Сушильный комплекс по методу АСКТ

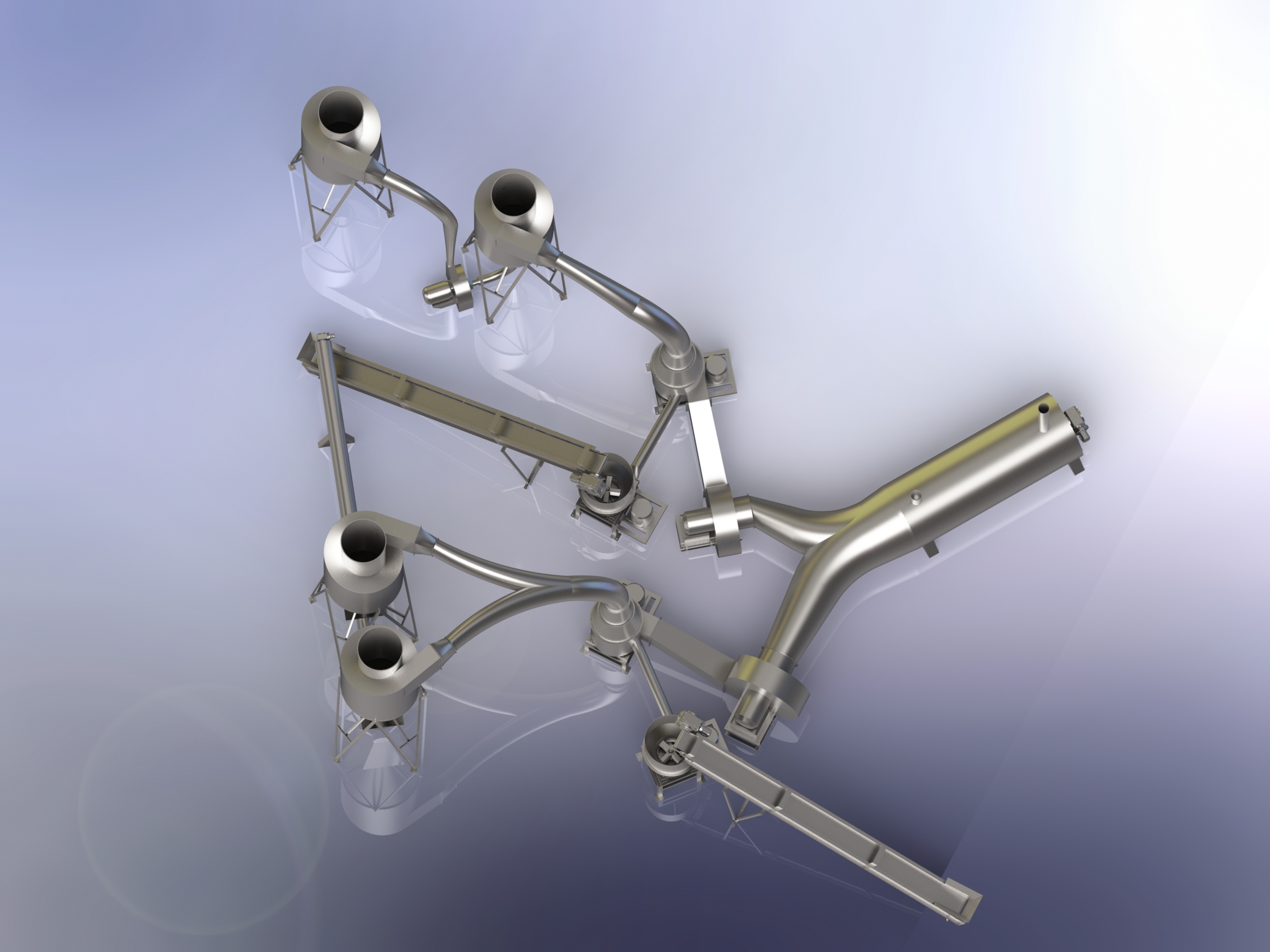

«Сушильно-измельчительный комплекс WtD» (Drying milling complex wet to dry)

Проведена модернизация измельчителя пневматического действия и внутренней части цилиндров.

Модернизировали систему управления комплексом.

Существуют различные модификации комплекса, как по компоновке, так и во внутренней части.

Преимущество.

Сушка и досушка на втором этапе позволило снизить влажность порошка до 6-8% по овощам и фруктам. При высокой влажности сырья конечная влажность не более 10%.

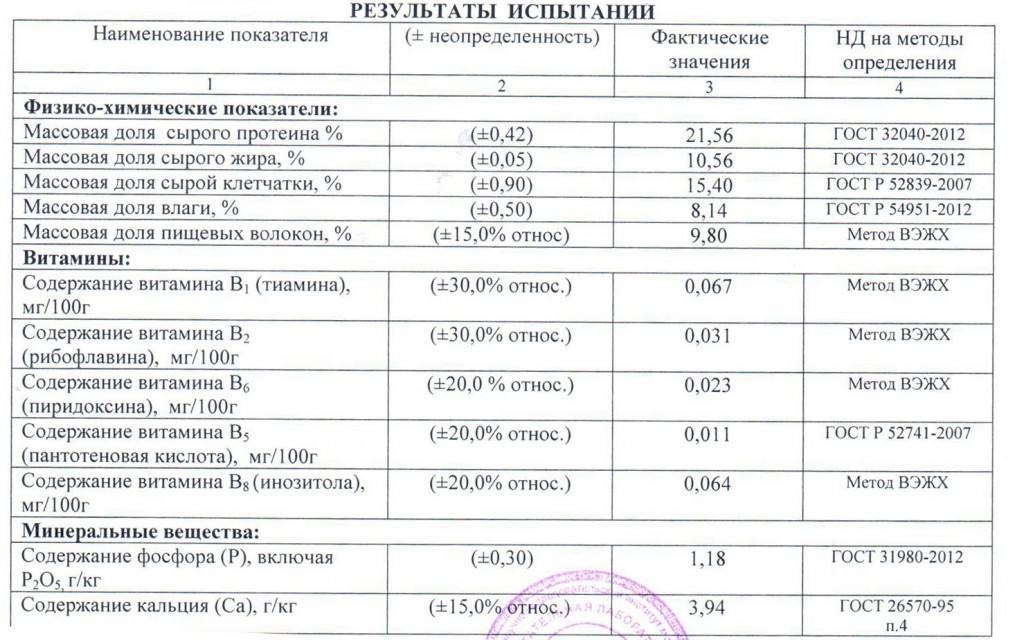

Сохранение 95-97% всех питательных веществ, витаминов, фруктовых кислот, полисахаров, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетики исходного продукта из всех видов сырья.

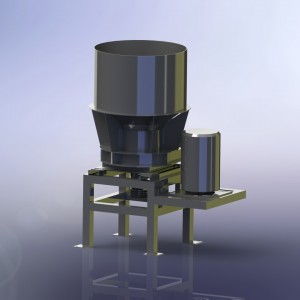

АСКТ-0,5

Сырье— подготовленное сырье влажностью до 65%

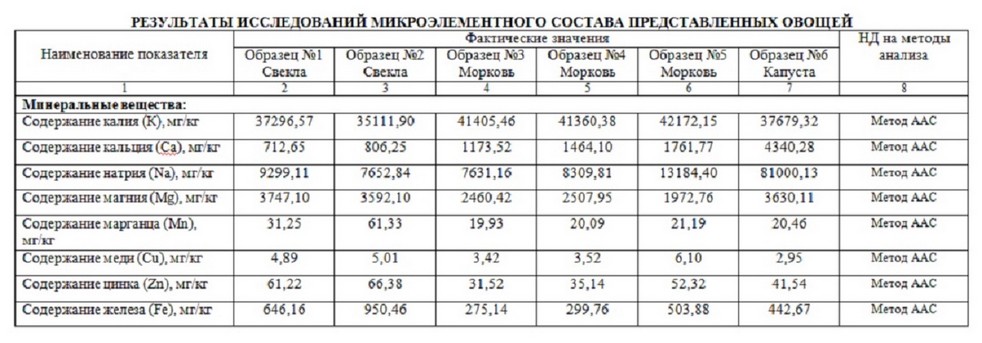

| Показатели | тыква (баттернат сквош) | морковь | жом винограда | |

| Производительность по сухому порошку, кг/час | 50-60 | 100-110 | 120-130 | |

| Исходная влажность сырья в % | менее 65 | 65-55 | 70-65 | |

| Влажность порошка в % | 8-10 | 8-10 | 8-10 | |

Результаты по комплексу АСКТ-0,5 в Узбекистане. После производства системы аспирации и вентиляции, получения разрешительной документации можно производить порошки в промышленных масштабах. Результаты лаборатории подтверждают качество порошков на уровне сублимации.

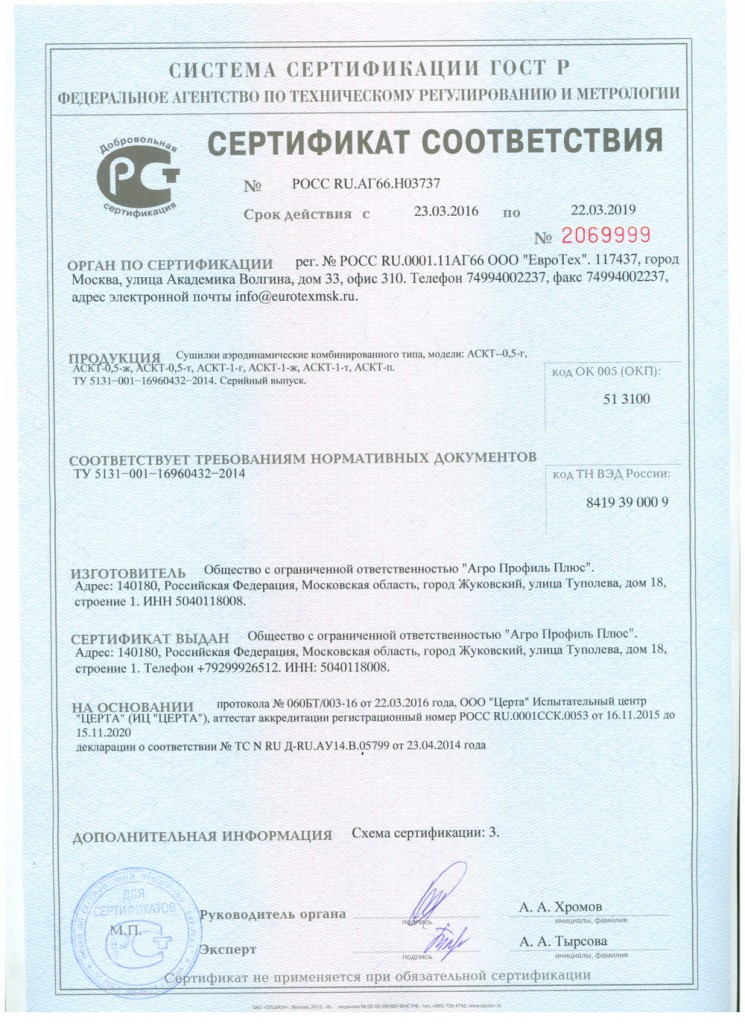

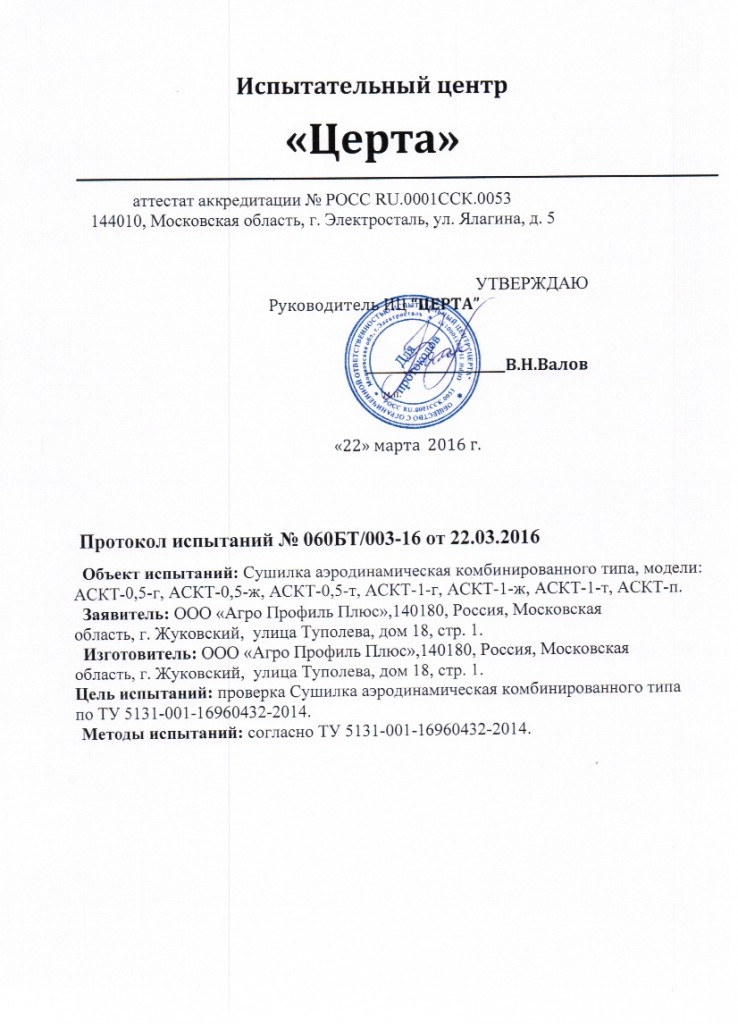

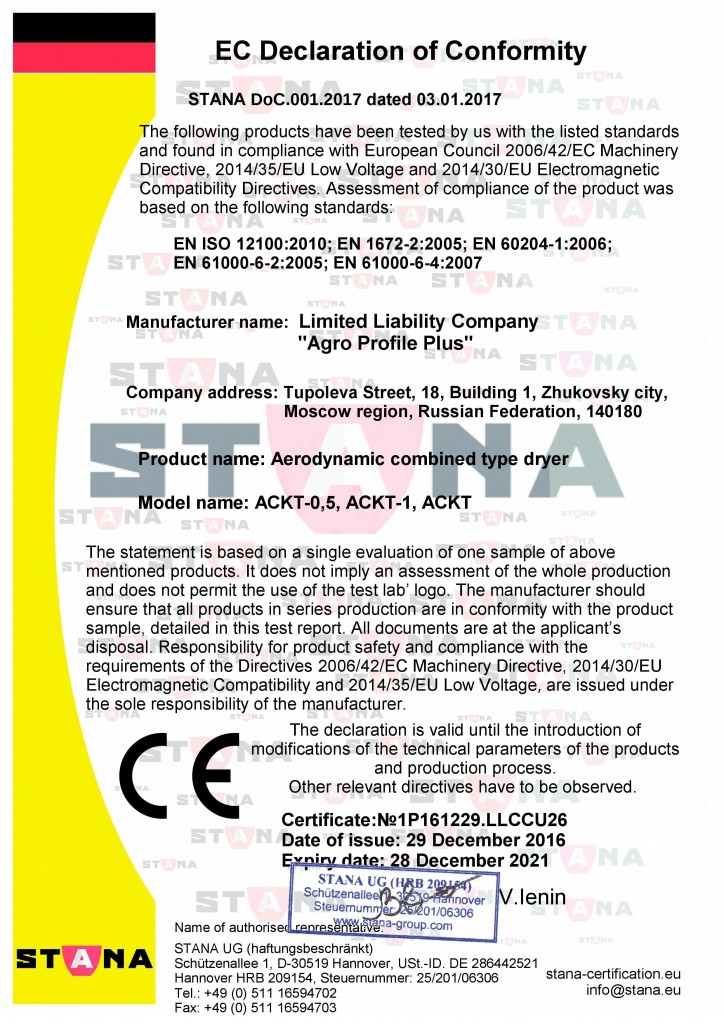

Комплекс запатентован. Имеется сертификат. Изготавливается по ТУ.

Постоянно проводятся модернизации и усовершенствования

Работа АСКТ с усиленной внутренней частью. Сушка моркови

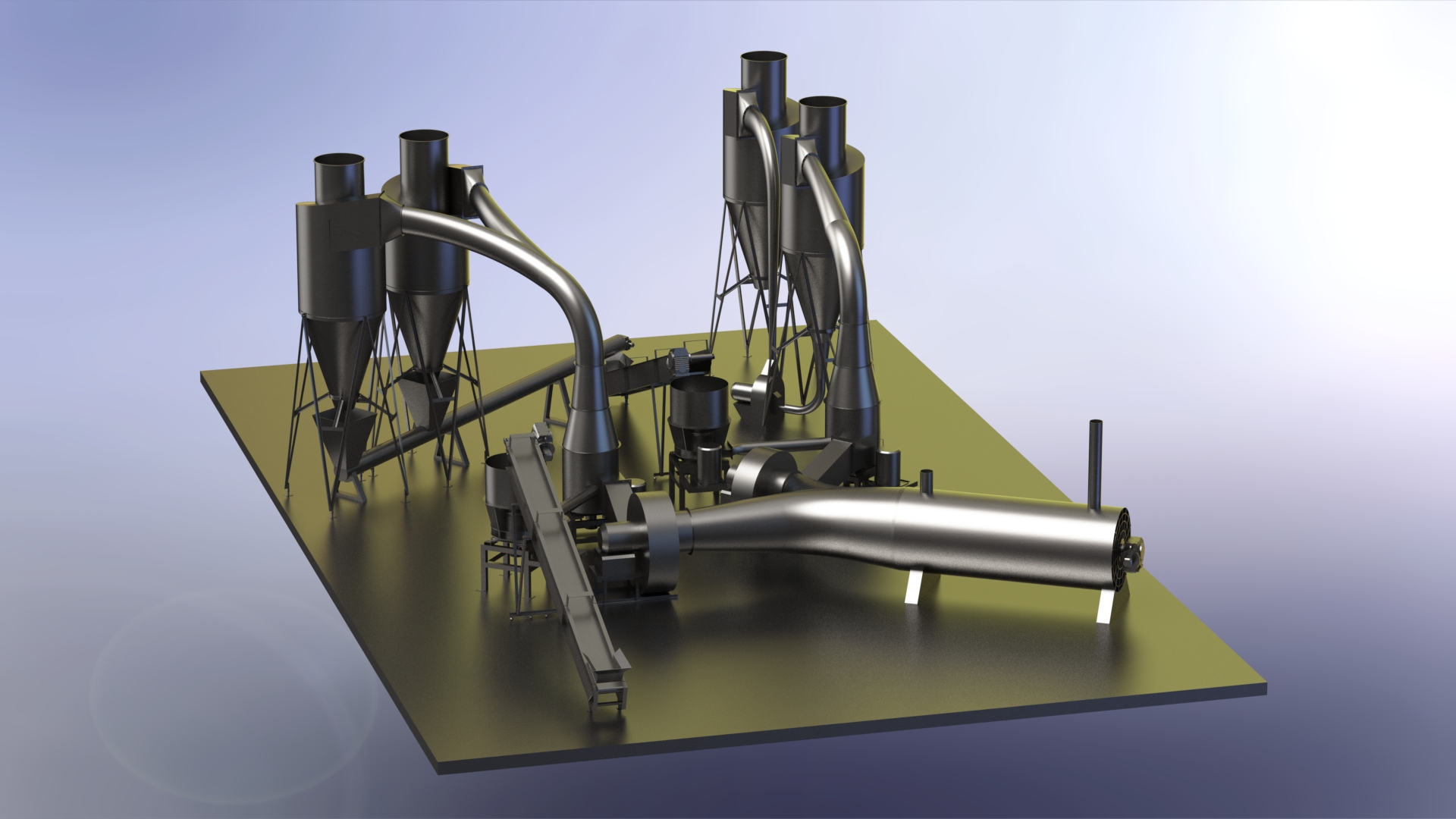

Сушильно-измельчительный комплекс АСКТ-1.

Габариты помещения:

Длина — 24 м

Ширина — 12 м

Высота — 6,5 м

Назначение:

Сушка с одновременным измельчением овощей, фруктов, зелени, грибов…

Начальный продукт: влажность до 80% (фракция не более 50 мм)

Конечный продукт: высушенный продукт, влажность 6-8-10% пригодный для фасовки, гранулирования или экструдирования

| Показатели | Сахарный жом, жом винограда, фрукты, овощи | Сахарный жом, жом винограда, фруктов, овощей | Из трав | Из рыбы и мяса |

| Производительность по сухому порошку, кг/час | 30-110 | 110-300 | 1000-1300 | 150-350 |

| Исходная влажность сырья в % | 80-65 | 65-40 | 80-60(65) | 75-60 |

| Дисперсность порошка, мкм (микрон) | 100-300 | 100-300 | 100-500 | 100-300 |

| Влажность порошка в % | 8-10 | 8-10 | 10-11 | 8-10 |

Потребляемая мощность — 172,2 кВт в час при использовании теплогенератора на газе или жидком топливе.

Расход газа -40-60 куб.м в час

- Сертификат ГОСТ Р

- Протокол

- Европейский сертификат

- Декларация

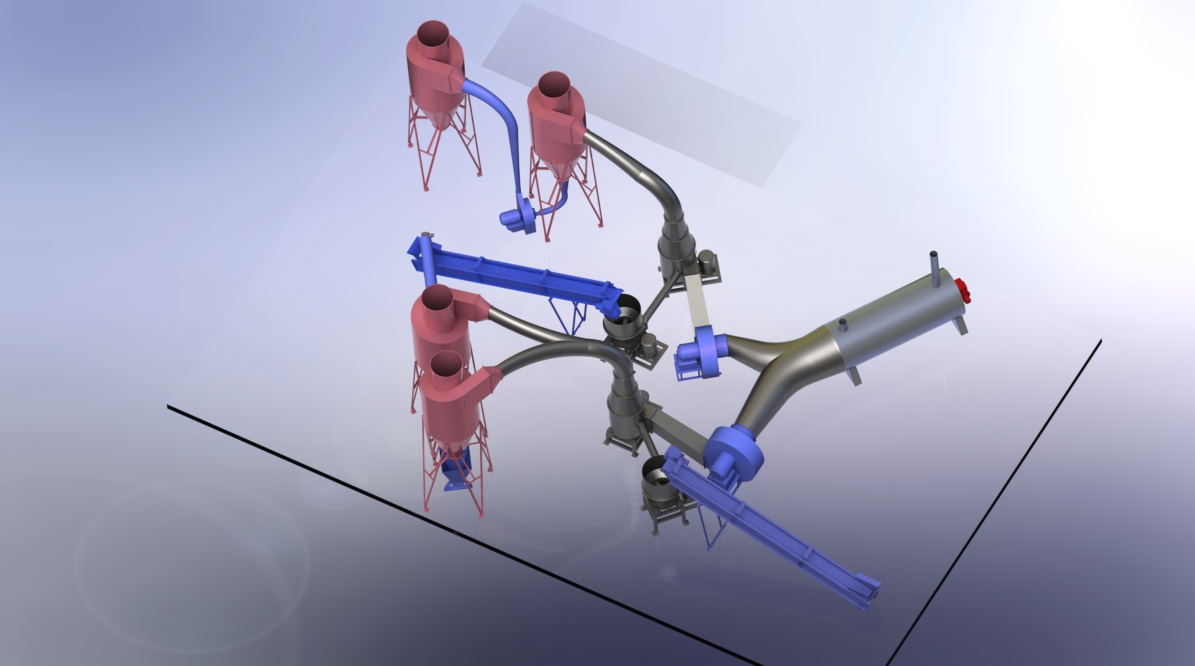

Общий принцип работы

Подготовленное сырье подается ленточно-скребковым транспортером в пневматический измельчитель.

Далее масса пневматически забрасывается в цилиндр основной где, одновременно соединяясь с горячим воздухом (который создает теплогенератор) с помощью вентилятора высокого давления, высушивается в системе вихревой трубы c одновременным измельчением.

Далее, освобождаясь от излишка воздушной смеси в циклонах, продукт попадает через шнековый и ленточно-скребковый транспортеры в пневматический измельчитель 2, забрасывается в цилиндр досушки. В цилиндре досушки измельченный продукт досушивается в псевдоожиженном слое и системе вихрей с применением менее мощной ножевой части и поступает в циклоны. После циклонов высушенный продукт подается в дробилку молотковую, где измельчается до нужной фракции, далее готовый порошок поступает в циклон, где освобождается от излишков воздуха.

Производственное помещение

Помещение должно соответствовать классу Б и Нормам «Ветеринарные и санитарные правила».

Производственный процесс требует наличия площадей для размещения оборудования, складирования готовой продукции и хранения запасов сырья. Производственные помещения должны быть отапливаемыми (не ниже +5º С). Схема производственного помещения и технологическая схема размещения оборудования оговаривается с заказчиком. Учитывается особенность постройки, в которой размещается оборудование. Габариты помещения под установку линии: длина – 24 м; ширина – 12 м; высота – не менее 6,5 м.

Обслуживающий персонал – 4-5 человек.

Изготовление — 70 рабочих дней.