Аэродинамическая сушилка АСКТ кормовая. Состав. Описание

Аэродинамическая сушилка АСКТ 2 серии — кормовая — второе поколение предназначена для сушки и измельчения кормов для получения продукции наивысшей категории: витаминно-травяной муки, порошка из пивной дробины, сахарного жома, виноградного и ягодных жомов,… Возможна комплектация линией грануляции и по желанию заказчика. Патенто-держателем на изобретение является Агро Профиль ПлюсВ мире нет аналогов Аэродинамической сушилки по технологии АСКТ ни по качеству производимой продукции, ни по экономической эффективности.

Изготавливается из черного металла. Имеет двойное назначение — может также использоваться как линия по производству топливных пеллет в период отсутствия свежего сырья для производства кормов или для переработки свежего навоза, торфа, сапропеля в гранулированные удобрения (при наличии доп. оборудования). На АСКТ (аэродинамическая сушилка комбинированного типа) имеется полный пакет документации Сертификат соответствия ГОСТ Р, Декларацию о соответствии Таможенного Союза в соответствии с протоколом испытаний, ТУ, паспорт, Европейский сертификат и Европейская Декларация.

Аэродинамическая сушилка комбинированного типа (АСКТ) запатентована.

Показатели кормовой Аэродинамической сушилки по технологии АСКТ

| Показатели | Сахарный жом, жом винограда, фруктов | Сахарный жом, жом винограда, фруктов, пивная дробина отжатые. | Из кормовых трав, листвы, хвои, пера птицы | Из рыбы и рыбоотходов (согласно расчетам - испытания пока не проводились) | пивная дробина отжатая |

|---|---|---|---|---|---|

| Производительность по сухому порошку, кг/час | 30-300 | 300-500 | 1000-1300 | 300-400 | 1000-1300 до1500 |

| Исходная влажность сырья в % | 85-75 | 60-40 | 80-60 | 75-60 | 70-80 |

| Дисперсность порошка, мкм (микрон) | 100-300 | 100-300 | 100-500 | 100-300 | 100-300 |

| Влажность порошка в % | 8-12 | 8-12 | 10-12 | 8-10 | 10-12 |

АСКТ 2 серии. Максимальная производительность 1500 кг в час обусловлена скоростным потоком и геометрией трубопроводов.

Конечный продукт — корма АСКТ

В соответствии с технологией приготовления кормов мы можем предложить следующие варианты конечного продукта:

- мука (порошок) влажностью 6-10-14% пригодный для гранулирования или экструдирования

- гранула 2,5 — 10 мм, влажность 9-12%, насыпная плотность гранул 600-700 кг/м куб.

- экструдированный порошок (80% усвояемость полезных веществ и протеина — гарантия быстрого привеса)

В зависимости от сырья мы применяем или Аэродинамическую сушилку, или Сушильно-измельчительный комплекс

Неоспоримые конкурентные преимущества кормовых линий по методу АСКТ

- + Сырье может сушится без предварительного отжима и сушки (работает с естественной влажностью до 80%). Аналогов на мировом рынке нет

- + УФ, ИК, или СВЧ излучения не используются

- + Ультракороткое воздействие (всего 8 секунд) низких общепринятых сушильных систем температур от 40°-60°-90 °C и 10 сек температуры 30-40°C

- + Сохранение 95-97% всех питательных веществ, витаминов, фруктовых кислот, полисахаров, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетики исходного продукта из всех видов сырья

- + Порошки и гранулы наивысшей категории согласно протоколам испытаний лабораторий

- + Сохранение структуры клетки и полная стерильность конечного продукта

- + Влажность 8-10-12%

- + При соблюдении техрегламента обслуживания возможность работы линии 24 часа в сутки

- + Самая низкая потеря витаминов на мировом рынке при хранении (гранулы 0,5-0,7% в год, порошок — 2-5%)

- + Не образуется конденсат при работе

- + Только на АСКТ применяется комбинированный метод сушки. Происходит не выпаривание, а динамическое обезвоживание. Способы сушки: вихревой, псевдоожижение, метод разделения потоков, кинетическая энергия и метод встречных потоков.

- + Не требуется подготовительная ферментация сырья и/или дополнительное обогащение полученного продукта

- + Взрыво- и пожаробезопасность линии

- + Компактность установки — производственное помещение в виду подвеса оборудования на большой высоте вполне можно использовать и под склад временного хранения сырья и готовой продукции

- + Невероятная энергоэффективность. На 1 тонну удаленной влаги из продукта 65-70% влажности тратится менее 50 кВТ электроэнергии.

Как оно работает? Да просто…

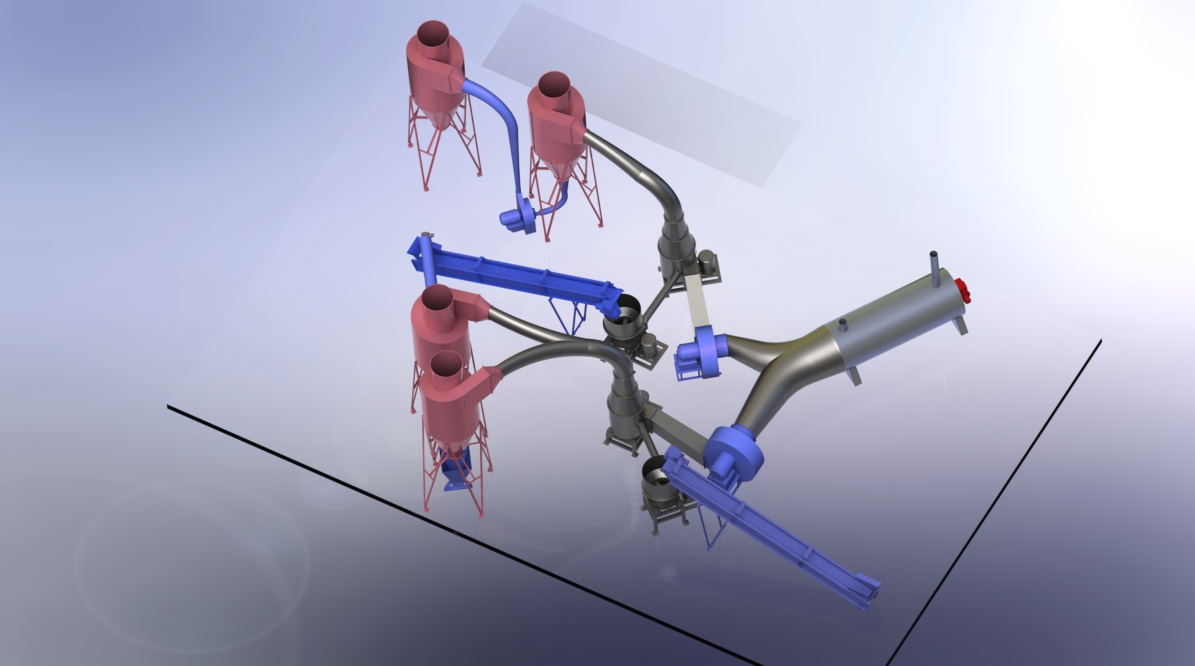

После доставки на склад по необходимости сырье подается ленточным транспортером в измельчитель, где происходит измельчение массы до размера частиц 3-15 мм или однородной массы. Общее время ВСЕГО цикла сушки — 18-20 секунд, начальная температура агента 50-80 °C, конечная 30 °C Масса забрасывается в цилиндр основной где, одновременно соединяясь с теплым воздухом (который создает теплогенератор) с помощью вентилятора высокого или среднего давления, высушивается (снижает влагу) в системе сильного ножевого воздействия и вихревой трубы при средней скорости 480-500 км/час. Принцип Ранке применен не только для создания вихрей, …после года испытаний есть секрет, как применить эффективно для создания «жгутов», а далее в совокупности с аэродинамикой и достигается эффект. В цилиндре досушки продукт досушивается в усиленном псевдоожжиженном слое, но менее сильной ножевой. Применяется и сопло, подобное соплу Лаваля, видоизмененное для дозвука (а как подбирать условия, что газы могут изменять свою плотность и на сколько, величина повышения давления для устойчивости потока- это 3-й секрет в устройстве). Применяются, в зависимости от сырья, и метод разделения и встречных потоков. Различные комбинации создают готовое решение. Проходя через сушилку, масса высыхает до влажности 8-12-16% и попадает в циклоны. После циклонов влажность порошка соответственно 6-10-14%. Далее в зависимости от требований заказчика может быть установлен гранулятор или экструдер.

Что нибудь поняли?… Нет? Вам и не надо понимать, это годы работы и испытаний. Тем более, что мы теперь все патентуем (были и остаются попытки украсть). Если простым языком, то сушилка не является большим феном! Сушка происходит за счет кинетического взаимодействия и выбивания влаги из сырья, одновременно с этим сырье постоянно попадает из области повышенного давления в область пониженного и обратно, одновременно использование и псевдоожижение, а про жгуты вихрей вообще умолчу. Работа с пониженным давлением, к примеру, применяется в вакуумной сушилке. Аналог получаемого качества продукции — технология вакуумной криозаморозки (а это очень, очень, очень дорогая технология, которая используется только в фармацевтике).

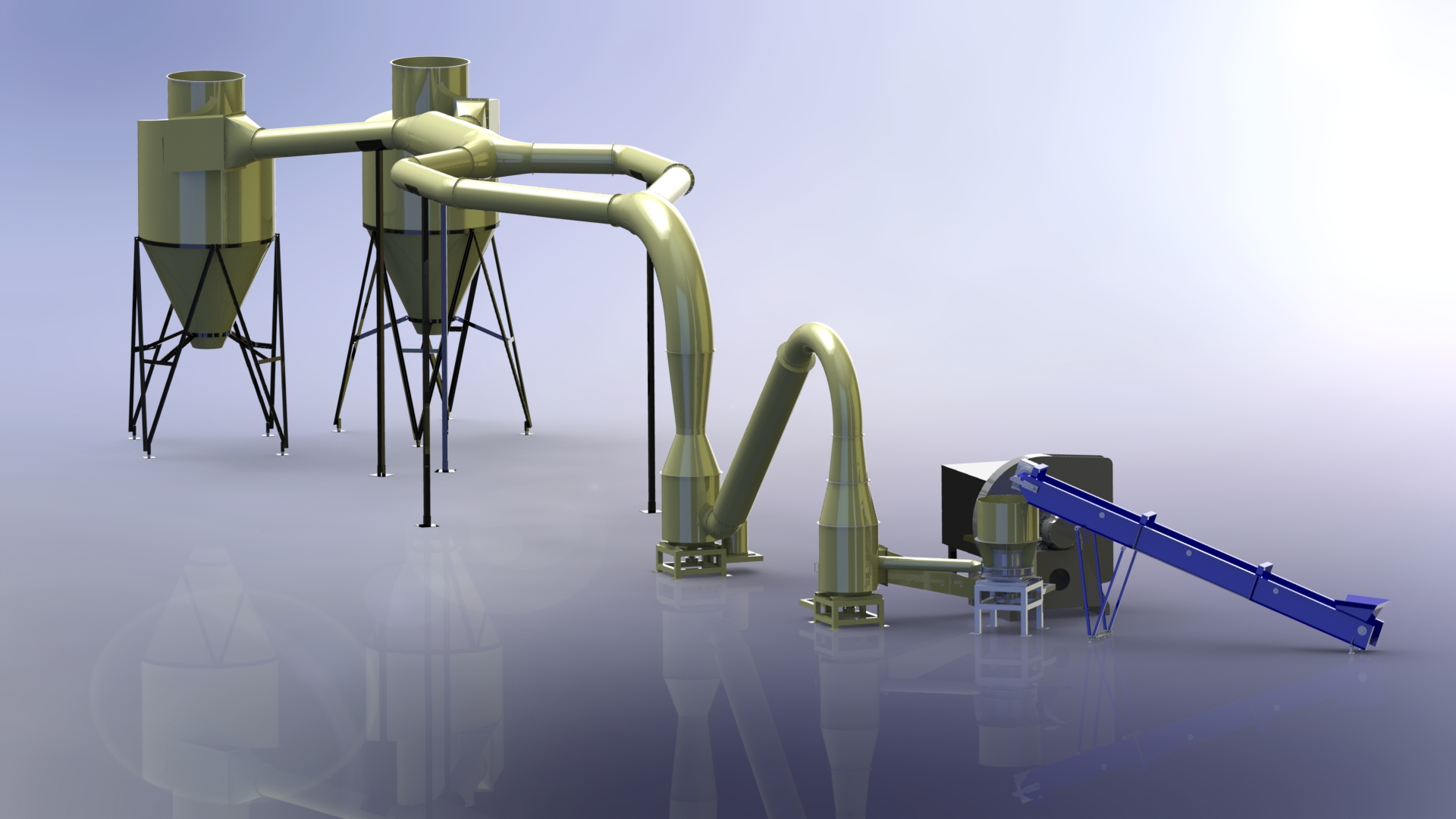

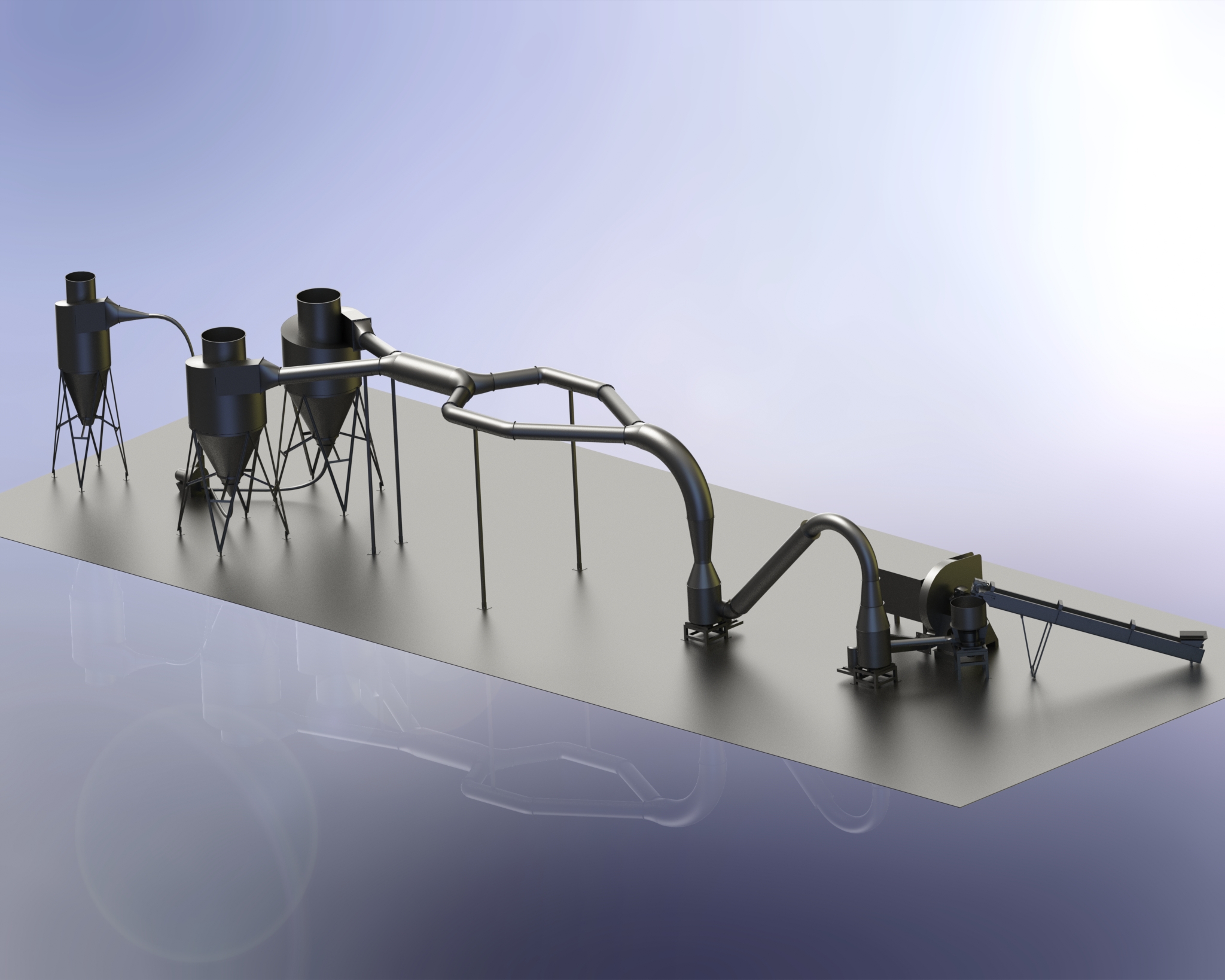

Состав Аэродинамической сушилки кормовой по серии 2:

Стандартная поставка:

- 1. Транспортер ленточно-скребковый для подачи сырья в измельчитель

- 2. Измельчитель материалов модифицированный

- 3. Теплогенератор — источник горячего воздуха

- 4. Вентилятор подачи горячего воздуха

- 5. Цилиндр основной

- 6. Аэродинамическая сушилка АС (патрубок загрузной, цилиндр досушки,

сопло, система торможения, конус-воронка, комплект трубопроводов) - 7. Циклон выводной (2 шт)

- 8. Дробилка молотковая

- 9. Циклон

В разных системах стандартная поставка меняется на другую. Это был пример витаминно-травяной муки.

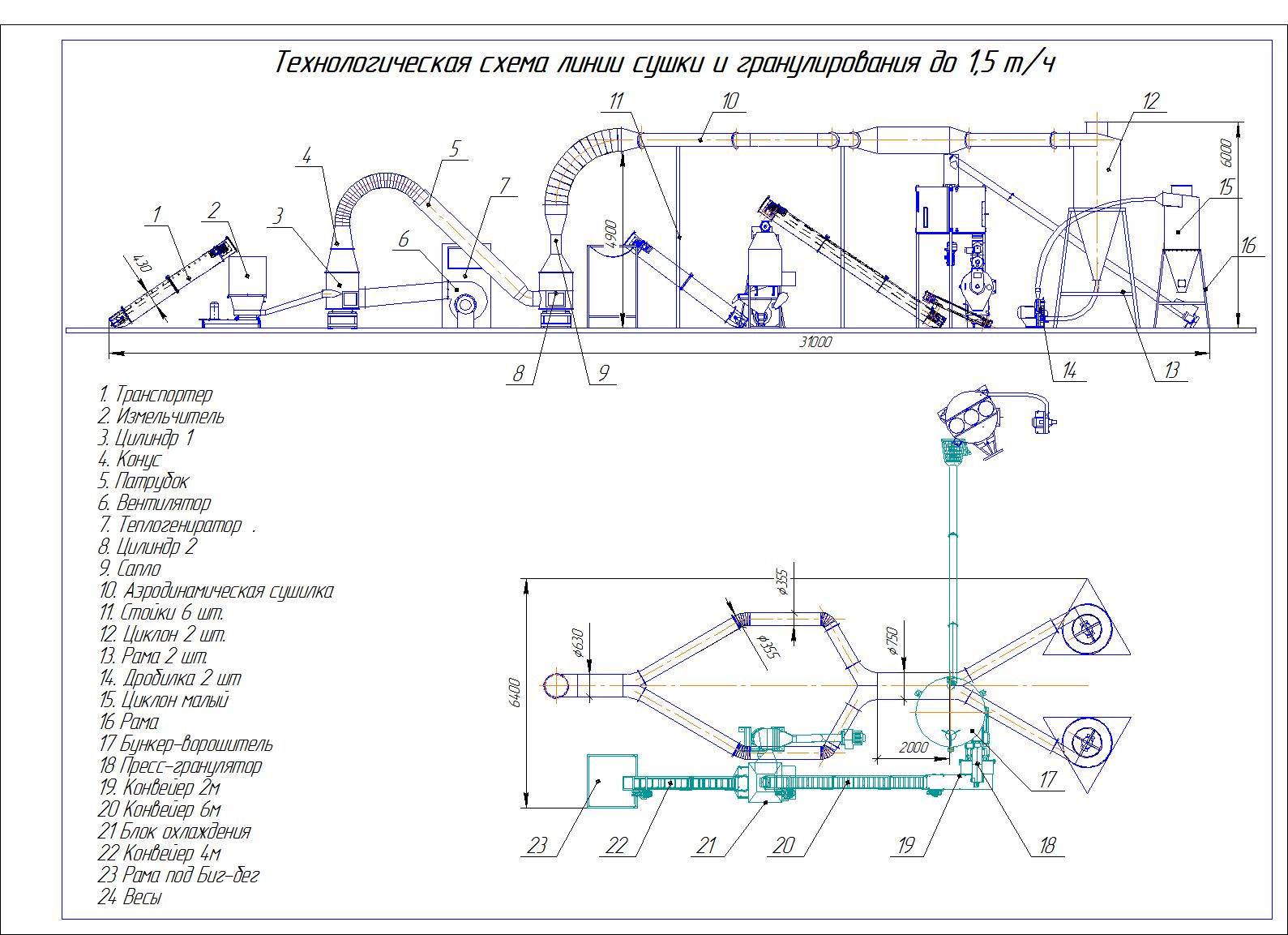

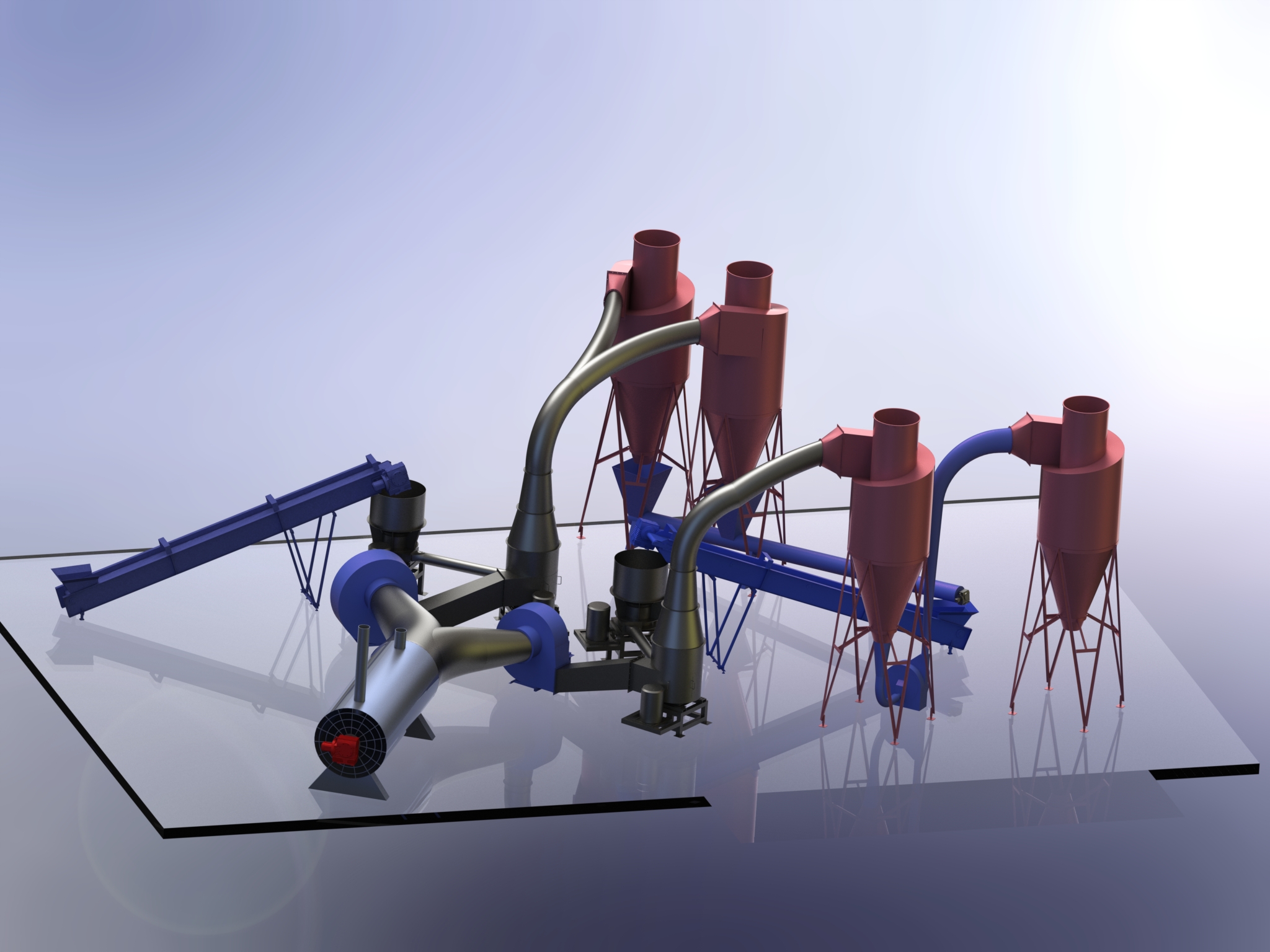

Пример технологической схемы линии сушки и гранулирования по стандартной схеме АСКТ 2 серии

Требования к помещению

Помещение должно соответствовать классу Б и Нормам «Ветеринарные и санитарные правила для комбикормовых предприятий».

Производственный процесс требует наличия площадей для размещения оборудования, складирования готовой продукции и хранения запасов сырья. Высота помещения под производство должна быть не менее 7 метров.

Площадь, занимаемая непосредственно основным оборудованием составляет порядка 300-450 м2, высота 7 м. Производственные помещения должны быть отапливаемыми (не ниже +10 град. С). Схема производственного помещения и технологическая схема размещения оборудования оговаривается с заказчиком после обследования его нашим экспертом. Также можно рассматривать возведение отдельного утепленного ангара.

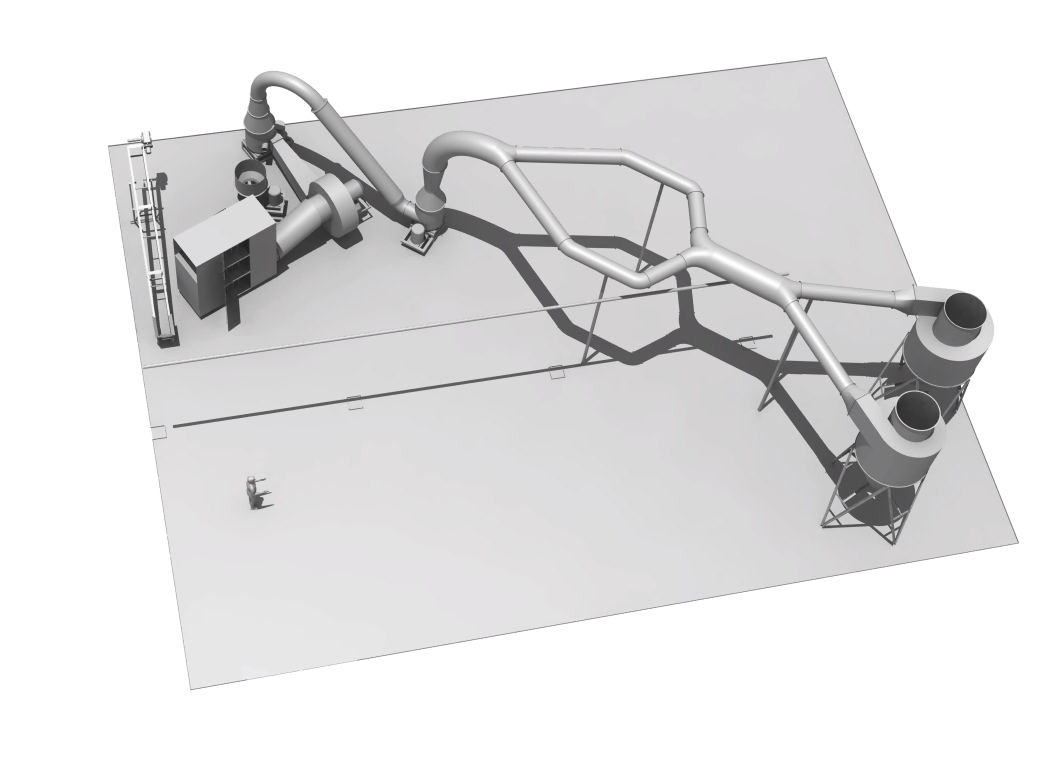

Пример возможной установки Аэродинамической сушилки и комплекса сушки в помещении

Требования к персоналу

Обслуживающий персонал — 4-5 человека в зависимости от типа установки. Образование не ниже среднего-специального для рабочих, профильное для операторов и электрика.

Энергопотребление сушильных линий

Источники энергии в зависимости от Ваших условий и наличия мощностей: газ/электричество, твердое топливо/электричество, жидкое топливо/электричество и просто электричество.

Удобство использования — электричество. Идеальный баланс между удобством и экономикой — газ/электричество.

Общая потребляемая мощность от 108 до 220 кВт в час в зависимости от состава и мощности линии, вида теплогенератора, вида сырья и исходной продукции, дополнительного оборудования.

А что у нас с окупаемостью?

Линии с установками АСКТ окупаются менее, чем за 3-4 месяцев с момента пуска при 8 часовом рабочем дне и работе в одну смену. При наличии технологически подготовленного сырья.

Выдержка из паспорта на АСКТ

2.2 Сушилка представляет собой комплектное изделие полной заводской готовности, включающее в себя все необходимые устройства и агрегаты для обеспечения функционирования в соответствии с целевым предназначением.

2.3 Конструктивное исполнение Сушилки соответствует конструкторской и эксплуатационной документации.

Сушилка классифицируется по ГОСТ 28115-89 как аппарат комбинированный, с совмещением процессов измельчения и пневмопоточной (вихревой, струйной) сушки.

2.4 Конструкция Сушилки обеспечивает надежность и безопасность эксплуатации в течение установленного срока службы и предусматривает возможность проведения технического освидетельствования, очистки, ремонта и эксплуатационного контроля.

2.5 Конструкция Сушилки обеспечивает её устойчивое положение при эксплуатации, исключающее возможность смещения или самоотсоединения отдельных составных частей. Все узлы Сушилки смонтированы на единой несущей раме.

2.6 Эксплуатация Сушилки должна осуществляться в условиях УХЛ климата категории размещения 4.1 (4.2) по ГОСТ 15150-69/ГОСТ 15543.1-89, при температуре окружающей среды от плюс 5 до плюс 35 0С, относительной влажности не более 80%, измеренной при температуре плюс 25 0С, и атмосферном давлении от 84 до 106,7 кПа.

2.7 Допустимые условия эксплуатации в части внешних механических воздействий — по группе М23 ГОСТ 17516.1-90/ГОСТ 30631-99.

2.8 Тип атмосферы по содержанию коррозионных агентов — II по ГОСТ 15150-69.

Окружающая среда должна быть невзрывоопасной, не содержащей токопроводящей пыли, агрессивных газов и паров в концентрациях, разрушающих изоляцию, а также щелочных и других агрессивных примесей, вызывающих коррозию металлов.

Внимание!

Категорически запрещается использование Сушилки в критических условиях (например, при аномальных температурах и т.п.), не оговоренных заранее в соглашении на поставку.

2.9 Детали и составные части, имеющие механические повреждения, загрязнения, следы коррозии, забоины и другие механические повреждения на рабочих поверхностях сопрягаемых деталей к сборке не допускаются.

2.10 Требования к покрытиям — по ГОСТ 9.301-86, ГОСТ 9.032-74 (класс не ниже V для наружных поверхностей и не ниже VI для внутренних) и ГОСТ 9.104-79 (группа У4).

Срок сохраняемости лакокрасочных покрытий — не менее 2 лет.

2.11 Сопротивление электрических частей изоляции всех электрически изолированных цепей относительно корпуса и между собой в обесточенном состоянии при температуре воздуха 25 °С и относительной влажности не более 80% — не менее 20 МОм, а в рабочем состоянии — не менее 5 МОм.

Электрическая изоляция силовых цепей по отношению к корпусу при температуре воздуха 25 °С и относительной влажности не более 80% выдерживает в течение 1 мин. без пробоя действие испытательного напряжения 2000 В (не допускается попадание испыта-тельного напряжения на входные и выходные клеммы, для этого их необходимо отключить от испытуемых цепей).

2.12 Электрическое сопротивление в цепи заземления — не более 0,1 Ом.

2.13 Смазочная и пневматическая системы Сушилки соответствуют в части требований герметичности и прочности нормам ГОСТ 18460-91 и ГОСТ 19099-86.

2.14 По согласованию с Заказчиком допускается изготавливать Сушилки с дополнительными требованиями предъявляемыми к составу, комплектации и рабочим параметрам, о чем должно быть указано в заказе.

Видео обкатки линии по пивной дробине влажностью в 87%

- Линия витаминно-травяной муки

- оборудование производства ВТМ в поле

- Производство витаминно-травяной муки

- Измельчение и сушка травы

- Линия сушки и производства гранул из травы

Привлекает то, что эта сушильно-измельчительная линия может быть использована как для получения кормов, так и для производства топливных пеллет, другой продукции. Подскажите, есть ли особые требования при переходе от производства одного вида продукции к другому? Необходима ли будет перенастройка линии, насколько она сложна?

Виктор, особых требований нет, но Вы должны понимать, что с сырьем нужно определится до заказа оборудования. Т.к. от этого будет зависеть состав линии и ее настройка. Перенастройка переналадка оборудования по работе на принципиально другом сырье (например сушили траву, а потом захотели опил) занимает 1 рабочий день, так как сырье практически одного класса. Если у Вас есть персонал с инженерным образованием — научим как это сделать, если нет — приедем и сами настроим. Естественно есть свои секреты. Попробуйте сами, потом мы устраним все проблемы.

Здравствуйте! Меня интересует оборудование для измельчения отходов кожевенного производства, что вы можете предложить? Что нужно от меня вам представить?

Где можно посмотреть Ваше работающее оборудование?

Здравствуйте!

Мы занимаемся сушкой.

Здравствуйте!

Нашу линию можно посмотреть на нашей испытательной базе-полигоне.

Напишите нам на электронную почту.

про оборудованиия все написано четко и ясно затрудняюс найти информацию про цены на оборудования сообшите пожалуйста,спасибо

Здравствуйте.

Все цены по запросу.

Здравствуйте

Желаю вам (УДАЧИ и БОЛЕЕ РАЗВИТИЯ)

Меня очень заинтересовал Аэродинамическая сушилка АСКТ кормовая.

с не терпение жду ответа ваши сотрудников.

Здравствуйте!

Ваш запрос наши сотрудники обрабатывают.