Сушилка промышленная

Так уж сложилось, что в ходе хранения пищевые продукты подвержены ферментативным, биохимическим и микробиологическим изменениям, которые приводят к быстрой их порче. Для подавления роста микроорганизмов издавна использовался метод удаления влаги при помощи искусственной, либо же естественной сушки. Практически любое растительное сырье характеризуется значительным содержанием воды и сравнительно низким количеством сухого вещества. При этом около 5% влаги прочно связано с клеточными коллоидами, в то время как основная часть находится в свободном виде и может быть удалена при помощи специального оборудования – промышленных сушилок.

Конструкции промышленных сушилок

Сушилки, использующие законы термодинамики (выпаривание влаги из сырья)

Обычно промышленная сушилка представляет собой специализированную конструкцию использующую для высушивания сырья законы термодинамики, которая создает среду обладающую свойствами теплоносителя с целью отвода/подвода тепла, и высушивания таким образом обрабатываемого сырья. За годы существования оборудование для сушки было совершенствовано множество раз, и на сегодня этот процесс не остановлен. Современные конструкции очень разнообразны. Применение конкретных схем и отдельно взятых узлов определяется геометрией, химическими и физическими свойствами высушиваемого сырья, типом сушильного агента, режимами работы. Наиболее широко распространенными являются типовые конструкции сушильных установок:

— атмосферные;

— коридорные;

— барабанные;

— камерные;

— вакуумные;

— вакуумно-импульсные.

Существенным недостатком такого рода сушилок является существенное энергопотребление и не высокое сохранение полезных веществ в конечном продукте.

Специальные виды сушилок

Вреди всего разнообразия сушильных агрегатов принято выделять специальные их типы, к которым относятся:

— высокочастотные;

— сублимационные;

— контактные;

— конвективные пневматические;

— инфракрасные.

Сушилки нового поколения

Промышленные сушилки кинетического типа не используют законов термодинамики и более экономичны. Первой сушилкой на принципе кинетического выбивания влаги стала запатентованная канадская технология KDS для сыпучих продуктов (работает с влажностью сырья до 65%), гораздо дальше пошли наши российские разработчики технологии АСКТ (проработана технология сушки сырья до 80-85%) совместив в одной сушилке 6 способов обезвоживания сырья, где также одним из способов является кинетическое воздействие частиц сырья друг на друга.

Итак разберем подробнее устройство промышленных сушилок на примерах

Атмосферные сушилки конвективного типа

Атмосферная сушка осуществляется в условиях открытого пространства, либо под навесом. Вследствие малой способности воздуха при низких температурах поглощать пары влаги, такой процесс происходит достаточно долго, а зимой практически останавливается. Именно поэтому на смену такой технологии пришла более прогрессивная – атмосферная конвективная сушка. Принцип её действия основан на загрузке в специально оборудованную камеру высушиваемого сырья, где оно остается неподвижно. Сушка выполняется в воздушной или среде сгорания топлива. К существенным недостаткам такого метода относятся неравномерность высушивания, высокая трудоемкость погрузочно-разгрузочных работ, огромные теплопотери на аккумуляцию ограждающих стенок. При всем этом такое оборудование нашло себе применение в машиностроении и металлургии. Однако как сушилка овощей такой агрегат не подойдет, ведь его использование как минимум будет не рентабельно.

Коридорные сушилки

Принцип работы туннельных или коридорных сушек основан на перемещении материала, на транспортном оборудовании вдоль специального нагнетательного канала. Скорость сушки определяется частотой перемещения сырья и интенсивностью движения сушильного агента. Для повышения эффективности используется зонирование, либо полная рециркуляция рабочей среды. Таким образом, повышается средняя температура, и степень влажности сушильного агента.

Классической конструкцией туннельных сушилок является несколько параллельно расположенных и частично закрытых каналов, по которым движется сушильный агент и нагруженные материалом вагонетки. Вентиляционная система расположена, как правило, в торце – в месте загрузки сырья. Из-за сравнительно небольшой подвижности материала и возможности расслаивания в каналах нагретого и холодного воздуха, наблюдается неравномерность высушивания. Для устранения такого негативного эффекта лучше всего использовать туннели со ступенчатым подогревом.

Барабанные сушилки

Сушилки барабанной конструкции предназначены для обработки кускообразных, зернистых, и сыпучих материалов, например угля, известняка, глины, песка, пастообразных материалов. Зависимо от метода передачи тепла от сушильного агента к сырью принято различать три вида барабанных сушилок:

1. Косвенного действия – тепло передается через стенки барабана.

2. Прямого действия – сушильный агент непосредственно касается материала.

3. Смешанного типа – конструкции, в которых объединены два первых способа.

Большая часть таких сушилок представляют собой наклонный конический, либо цилиндрический барабан, вращающийся с постоянной скоростью. Внутри конструкции устанавливают специальные насадки, которые обеспечивают интенсивность перемешивания и ускоряют тем самым сушку. В ходе вращения лопасти подхватывают и поднимают вверх часть обрабатываемого материала, который последовательно стекает или падает в потоке газа. Такое пересыпание значительно увеличивается площадь контакта сырья с сушильным агентом.

Камерные сушилки

Камерные типы сушилок являются самыми распространенными и позволяют обрабатывать сырье в любом первоначальном состоянии. Сушильным агентом выступает топочные газы, нагретый воздух, несколько реже – водяной перегретый пар. Камерные сушилки конструктивно представляют собой камеру, которая состоит из специализированных полок, подвижных вагонеток, противней, сеток, где располагается высушиваемые материалы. Такие установки универсальны, ведь позволяют достаточно просто организовать рециркуляцию определенного сушильного агента, либо быстро подстроить режим под конкретное сырье. Сегодня существует огромное количество конструкций камерных сушек, принцип действия которых остается одинаковым, различаются только способы выгрузки/загрузки и тип циркуляции сушильного агента.

Главным недостатком такого оборудования является огромный расход тепла, которое затрачивается на прогрев всей конструкции вследствие цикличности работы. Кроме того высушивание любого материала происходи неравномерно на нижних и верхних полках-ярусах.

Высокочастотные сушилки

Принцип действия таких агрегатов заключается в преобразовании переменного тока в ток высокой частоты, подводящийся к конструкции пластинчатых конденсаторов, между которыми перемещается обрабатываемый материал при помощи ленточного конвейера. Электрическое поле высокой частоты способствует выделению тепла и подсушиванию материала. Контролируя напряженность поля, регулируется температурный градиент а, следовательно, и интенсивность сушки. К примеру, таким образом производится витаминно-травяная мука.

Достоинства: высокочастотная сушилка фруктов отличается большой скоростью обработки сырья и равномерностью сушки объемных материалов.

Недостатки: дороговизна оборудования и значительные затраты на электроэнергию.

Сублимационные сушилки

В данном агрегате сушильная камера (сублиматор) оборудована пустотелыми плитами, по которым беспрерывно циркулирует нагретая вода. Высушиваемое сырье располагается на противнях, установленных на эти плиты. Тепло от последних передается материалу излучением. Смесь пара и воздуха от сублиматора переходит к трубам вымораживательного конденсатора, где происходит процесс конденсации и замораживания отработанных водяных паров. Использование такой технологии актуально при предъявлении высоких требований к высушенному продукту относительно сохранности ее свойств на протяжении длительного времени хранения. Сегодня способом сублимации сушат только особо ценное сырье, которое не переносит тепловой сушки (например, сушилка трав).

Сущность сублимационной сушки и заключается в возгонке льда (воды, превратившейся в кристаллы льда) при давлении паров окружающей среды ниже тройной точки. Такая возгонка льда в пар способствует сохранению формы высушиваемого продукта. Усадки его, что наблюдается при тепловой сушке, не происходит, и продукт после сушки сохраняет свои линейные размеры. При оводнении такого продукта вода быстро заполняет поры, откуда во время сушки был сублимирован лед, и продукт быстро восстанавливается. Высушенные методом сублимации продукты сохраняют свои исходные качества, экстрактивные вещества, ферменты и витамины.

Сушка сублимационным методом обходится дороже тепловой, поэтому сублимации целесообразно подвергать те продукты, которые невозможно без явной потери качества высушить методом тепловой сушки. К ним относится, например, творог, при сушке которого тепловым способом получают явно негодный продукт, или мясо кусочками, которое также невозможно получить тепловой сушкой без потери качества. Методом сублимации целесообразно сушить целые плоды и ягоды.

Сушку этим методом осуществляют в специальном аппарате – сублиматоре. представляющем собой герметически закрываемый сосуд, в котором расположены полки с помещаемым на них продуктом, к полкам с помощью различных устройств подводится теплота.

Сублиматор соединен трубой с другим сосудом – десублиматором. где за счет добавочного охлаждения пары сублимированного льда опять превращаются в лед, намораживаясь на охлаждаемые поверхности (трубы).

В системе сублиматор – десублиматор специальными вакуум-насосами поддерживают глубокий вакуум. Подготовленный продукт раскладывают на лотки и замораживают в скороморозильном аппарате; затем лотки с продуктом помещают в сублиматор, который герметически закрывают.

Если на предприятии нет скороморозильного аппарата, лотки с продуктом можно без предварительного замораживания размещать в сублиматоре. В этом случае при создании глубокого вакуума продукт в результате испарения влаги замерзнет, произойдет так называемое самозамораживание.

Герметически закрыв сублиматор, системой вакуум-насосов создают в нем разрежение (остаточное давление в сублиматоре должно быть 13,3…66,7 Па), и только при достижении вакуума к продукту с помощью нагревательных элементов подводят тепло. Образующийся в результате возгонки льда пар поступает в десублиматор, где намораживается на трубы, охлаждаемые специальным хладагентом (чаще всего аммиаком). В это время температура продукта находится в пределах от минус 10 до минус 20 °С. Такая сушка продолжается 8…10 ч (в зависимости от продукта), затем температура повышается и удаление остаточной влаги происходит при плюсовых температурах.

Сушка продукта на сублимационной установке может быть разбита на три периода.

Первый период – самозамораживание продукта, когда он теряет в зависимости от условий и структуры первоначальную легко отдаваемую влагу (3…4 %).

Второй период – сушка продукта в замороженном состоянии – период сублимации (лиофилизация), за это время из продукта удаляется до 80 % влаги.

Последний, третий период – это тепловая сушка, осуществляемая при плюсовых температурах.

Для получения доброкачественного продукта очень важно, чтобы период тепловой сушки наступил как можно позже и продолжался как можно меньше и чтобы плюсовые температуры не повышались до пределов, при которых разрушались бы биологически активные вещества (витамины, ферменты и пр.) и происходила возгонка ароматических веществ.

Конструкция сублимационной установки должна обеспечивать не только нормальное течение собственно сублимации, но и условия, необходимые для правильного проведения третьего периода сушки, при этом решающее значение имеет способ подвода к продукту теплоты.

В настоящее время в сублимационных установках применяют три основных способа подвода теплоты. Первый способ состоит в использовании пустотелых плит, которые могут предельно близко приближаться к продукту. Теплоносителем для нагрева плит служит горячая вода, этиленгликоль и любая другая инертная жидкость, обладающая большой теплоемкостью и теплоотдачей. Второй способ заключается в применении для нагрева продукта так называемых тэнов – нагревателей в виде пластин различных размеров, обогреваемых электроэнергией, пропускаемой через проволоку большого сопротивления. Третий способ подвода теплоты – применение кварцевых ламп инфракрасного излучения.

Существенным моментом при сублимационной сушке является удаление из сублиматора образующегося пара.

Наиболее простой способ удаления, применяемый при вакуумном выпаривании, – откачка паров вакуум-насосами – здесь явно непригоден, так как при давлении среды 66,5 Па, при котором ведется сублимация льда, объем образующегося пара в 10 000 000 раз больше объема льда, и нужно строить мощнейшие пароэжекторные насосы, требующие для работы пар давлением до 1 МПа. При работе таких насосов расходуется до 10 кг пара и 800 кг воды на 1 кг испаренной влаги.

Самый распространенный способ удаления пара в процессе сублимации – его десублимация на охлаждаемых поверхностях (трубах).

Десублиматор (или конденсатор-вымораживатель) располагается между сублиматором и системой вакуум-насосов. Паровоздушная смесь, проходя через десублиматор, оставляет влагу, намороженную в виде льда на охлаждаемые до минус 40 °С поверхности, и в вакуум-насос поступает только ничтожная часть неконденсирующихся газов.

В настоящее время разработано множество конструкций конденсаторов, однако систематизации их по эффективности действия не проводилось. Сложность создания эффективно действующих десублиматоров заключается в том, что пары влаги, минуя жидкую фазу, непосредственно осаждаются в виде льда (твердой фазы), вследствие чего лед неравномерно распределяется по поверхности конденсатора. Кроме того, этот процесс идет неравномерно по времени и постепенно затухает. Существенную роль играют размеры и форма самих десублиматоров и расположение в них охлаждаемых поверхностей.

К недостаткам конденсаторов-вымораживателей относится необходимость периодического освобождения намораживающих поверхностей ото льда, что обусловливает периодичность их работы.

Для оттаивание льда десублиматор заливают горячей водой, которую затем направляют в канализацию, или подают в трубы охлаждаемой поверхности вместо хладагента какой-либо теплоноситель. Последний способ требует большего времени.

При десублимации пара в лед выделяется теплота, равная теплоте испарения воды и теплоте льдообразования. При температуре минус 20 °С, при которой обычно ведется процесс сублимации, теплота десублимации пара равна 2881 Дж/кг. Она теплота отводится из десублиматора с помощью хладагента (обычно аммиака или фреона).

Сублимационные сушилки. Основной элемент сублимационной сушилки (рис. 1) – сублиматор, представляющий собой горизонтальный цилиндр. Торцы сублиматора заканчиваются полусферическими крышками, закрываемыми и открываемыми специальными гидроагрегатами. С обеих сторон цилиндра по образующим приварены четыре патрубка для подсоединения вакуумной линии сублиматора и десублиматора. На внешней стороне обечайки сублиматора размещаются вентиль для напуска воздуха (или азота) при девакуумировании, четыре герметических ввода для пропускания через стенки сублиматора проводов термопар, малый цилиндр гидросистемы прижима крышек и четыре люка для стыковки внутри сублиматора внешних и внутренних проводов термопар. Внутри сублиматора установлены нагревательные элементы, набранные из отдельных горизонтально расположенных полых плит с лабиринтными перегородками. Подача и вывод теплоносителя из плит осуществляется через сильфонные патрубки. Установка снабжена тремя сублиматорами.

Десублиматор представляет собой полый горизонтально расположенный цилиндрический теплообменный аппарат. Он состоит из корпуса, заканчивающегося с одной стороны неразъемной эллиптической крышкой, а с другой — плоской крышкой из двух полукругов. Цилиндр разделен плоской вакуумно-плотной перегородкой вдоль на две половины, работающие как самостоятельные камеры. Обе камеры оборудованы секциями из вертикально расположенных труб, внутрь которых может подаваться хладагент (аммиак).

Рис. 1. Сублимационная сушилка: 1 – сублиматор; 2 – ввод теплоносителя; 3 – выход теплоносителя; 4 – десублиматор; 5 – ввод воды; 6 – выход газообразного аммиака; 7 – ввод жидкого аммиака; 8 – вывод воды

Десублиматор соединен с сублиматором четырьмя (по два на каждую камеру) патрубками, оборудованными шиберными вакуум-затворами, которыми можно отделить десублиматор от сублиматора. Десублиматор имеет три смотровых окна, патрубки для подвода внутрь воды и слива ее в канализацию после размораживания льда. Он соединен вакуум-проводом (каждая камера отдельно) с системой откачки воздуха. В установке три десублиматора. Система откачки состоит из девяти вакуум-насосов и обеспечивает создание вакуума до 66,7 Па.

В качестве теплоносителя используется дифенильная смесь, которая нагревается в отдельно стоящем котле и системой насосов прокачивается через полые плиты, установленные в сублиматоре.

Каждый из сублиматоров и десублиматоров может работать самостоятельно. Работа сублиматоров периодическая, с автономным регулированием и поддержанием основных технологических параметров процессов, осуществляемым с пульта управления.

Противни с разложенным продуктом помещают в морозильные камеры с температурой –40 °С и замораживают до температуры –25…30 °С, затем на подвесных тележках по подвесному рельсовому пути подают в загрузочное отделение сублиматоров.

После стыковки подвесных рельсовых путей – внешнего (цехового) и внутреннего (сублиматора) – тележки с продуктом загружают в сублиматор, закрывают крышку и откачивают из системы сублиматор-десублиматор воздух до давления 66,7 Па, включая четыре вакуум-насоса. По достижении указанного давления вакуум в системе поддерживается только одним вакуум-насосом.

Влага, испаряющаяся из продукта, из сублиматора по вакуум-проводу поступает в десублиматор и намораживается на охлаждающихся трубах, а неконденсирующиеся газы удаляются в атмосферу вакуум-насосом.

По окончании процесса лед в десублиматоре оттаивается нагнетаемой туда горячей водой. Конструкция десублиматора позволяет оттаивать лед во время сушки, выключая поочереди из системы одну из камер десублиматора. Таким образом, исключается непроизводительная трата времени на подготовку сублиматора к следующему циклу сушки.

По достижении влажности 5 %, чему соответствует температура продукта 50…55 °С, система сублиматор-десублима-тор отключается от вакуум-системы и девакуумируется напуском азота. Затем крышку сублиматора со стороны выгрузки открывают, и тележки с продуктом по монорельсу выкатываются (автоматически) из сублиматора в помещение расфасовки. Перед выгрузкой в помещении с помощью кондиционированной установки устанавливаются заданные параметры воздуха. Крышка сублиматора со стороны загрузки в это время должна быть закрыта во избежание попадания в расфасовочное отделение влажного воздуха и увлажнения гигроскопического сублимированного продукта.

Продолжительность сушки методом сублимации очень велика и для фруктов и овощей колеблется от 15 до 26 ч. При этом период тепловой сушки, когда температура продукта повышается до 40…60 °С, составляет 25…45 % всего времени сушки.

Сублимационная сушилка. Установка для сушки пищевых продуктов сублимацией (рис. 2) состоит из сушильной камеры 1, конденсатора 2, форвакуумного насоса 3, холодильного компрессора 4 (со вспомогательным оборудованием), а также оборудования для подготовки горячей воды и подачи ее в плиты камеры.

Рис. 2. Сублимационная сушилка: 1 – сушильная камера; 2 – конденсатор; 3 – вакуум-насос; 4 – холодильный компрессор

Сушильную камеру (сублиматор) изготовляют из стальных листов. Она имеет прямоугольную или цилиндрическую форму, удобную для загрузки и выгрузки продукта, а также для наблюдения. В сублиматоре имеются полки, на которые укладывают противни с продуктом. Если теплоносителем является горячая вода или пар, то полки изготовляют полыми и пропускают теплоноситель через полости всех полок. Если в качестве теплоносителя применяют электрический ток, то полки делают сплошными, а вдоль стенок сублиматора устанавливают нагреватели (например, лампы накаливания или электроспирали).

Более равномерное нагревание продукта достигается при обогреве плит паром под вакуумом либо при применении радиационного подогрева или токов высокой частоты.

Сублиматор соединен с трубчатым или скребковым конденсатором, в котором происходят конденсация и льдообразование паров влаги. В качестве охлаждающего агента в конденсаторе применяют рассол, предварительно охлажденный до -20…-25 °С, либо аммиак, имеющий такую же температуру.

Для нормального протекания процесса температура стенок конденсатора должна быть ниже температуры продукта на 20…30 °С при достаточно развитой поверхности охлаждения. Лед из паров продукта, образующийся на поверхности охлаждения конденсатора, удаляется скребками или путем оттаивания (в последнем случае требуется не менее двух конденсаторов).

Форвакуумные насосы предназначены для удаления воздуха из всей системы и создания необходимого вакуума в начале процесса. При установившемся процессе они удаляют воздух (газы), выделяющийся из продукта, абсорбированного на стенках, а также воздух, проникающий в систему извне.

В целях сокращения времени создания первичного вакуума и экономии энергии обычно устанавливают два форвакуумных насоса: один большой мощности, создающий первоначальный вакуум в системе, и второй меньшей мощности для откачивания воздуха во время работы сублиматора.

Производительность форвакуумных насосов должна обеспечивать создание в системе остаточного давления 66,7 Па. Для этой цели применяют ротационные масляные форвакуумные насосы.

При помощи холодильных компрессоров получают низкие температуры в конденсаторах. Производительность компрессоров зависит от количества теплоты, отбираемой от конденсируемой влаги в конденсаторах.

Для создания и поддержания вакуума в сублиматорах могут быть применены многоступенчатые (двух-, трех- и четырехступенчатые) паровые эжекторные вакуум-насосы.

Для экономии расхода пара перед основным конденсатором параллельно ему устанавливают два или три многоступенчатых эжектора, работающих одновременно только в начале сушки, когда необходимо удалять большое количество паров. Затем вспомогательные эжекторы выключают, оставляя работать только один главный. Неконденсируемые газы удаляют из конденсатора трехступенчатым пароструйным эжектором.

При сушке продукт на противнях помещается в сушильную камеру, в которой затем создается вакуум (остаточное давление 133,3…266,6 Па). При таком вакууме влага из продукта испаряется при -10…-15 °С.

В полые плиты сублиматора непрерывно подводится горячая вода температурой около 40 °С. Интенсивность испарения увеличивается в двух случаях: при увеличении количества теплоты, подводимой к продукту; при повышении скорости удаления образовавшихся паров. Последняя зависит от разности между давлениями пара у поверхности материала и конденсатора. Причем давление в конденсаторе должно быть вдвое меньше, чем в сублиматоре.

После окончания сушки систему выключают, и продукт выгружают из сублиматора.

Достоинства: высушенная продукция полностью сохраняет собственные биологические качества на протяжении длительного периода времени.

Недостатки: дороговизна технологии и эксплуатации.

В настоящее время на рынке не сублимаионные сушки, а сушки с заморозкой и применением простых вакуумных насосов. В них потери витаминов составляет примерно 40-60%

Контактные сушилки

Контактные устройства активно применяются в условиях, когда использование высокопроизводительного оборудования не оправданно. По конструкции такое оборудование представляет собой сушильную камеру, в которой расположены пустотелые плиты, обогреваемые изнутри водой или паром. Обрабатываемое сырье находится в лотках, установленных поверх таких плит. Для улучшения эффективности работы контактные сушильные установки оборудуют устройствами создания вакуума.

Достоинства: допускаются для высушивания взрывоопасных веществ и материалов, которые выделяют ценные или вредные пары (например, сушилка навоза, помета и пр.).

Недостатки: сравнительно низкая производительность и эффективность из-за неподвижности сырья.

Конвективные пневматические сушилки

Их еще ошибочно называют аэродинамическими сушилками. Используются для высушивания кристаллических и зерновых материалов во взвешенном состоянии. Процесс выполняется в вертикальной трубе, длина которой может достигать 20м. Частички материала перемещаются в потоке разогретого воздуха. Сырье подается из бункера в трубу, где увлекается воздушным потоком, нагнетаемым при помощи мощного вентилятора и нагреваемого калорифером. Горячий воздух выносит просушенный материал в специальный сборник, откуда удаляется посредством специального разгрузочного приспособления. Воздух после фильтрации устраняется в атмосферу.

Достоинства: простота конструкции, компактные размеры.

Недостатки: большой расход энергии, область использования строго ограничена, входящая влажность сырья не превышает 65%

Инфракрасная сушилка

Принцип действия инфракрасной сушилки основан на проникновении ИК-излучения непосредственно вглубь обрабатываемого материала. При этом поглощение спектра осуществляется не мягкими тканями сырья, а самой влагой. Таким образом, любой продукт может быть избавлен от лишней воды без потери каких-либо полезных свойств. Кроме того, если положить обработанные овощи в воду на определенное время, то они способны практически полностью возвратить свою первичную форму. Процесс сушки производится при низких значениях температур 40-60 градусов.

Достоинства: простота процедуры обработки; восстановление формы при вымачивании в воде.

Недостатки: низкое сохранение полезных веществ.

Принципы выбора промышленной сушилки

Подбор типа и конструкции промышленной сушилки зависит от сферы использования и от планируемой интенсивности загрузки такого оборудования. Благодаря современному широчайшему ассортименту достаточно легко можно запутаться, именно поэтому при выборе следует предварительно учесть следующие моменты:

1. Рабочий объем – способность агрегата осуществить сушку определенного количества сырья за один цикл.

2. Принцип работы и тип сушильного агента.

3. Потребляемая мощность на один цикл.

4. Производительность.

5. Возможность совершенствования и наличие дополнительных опций.

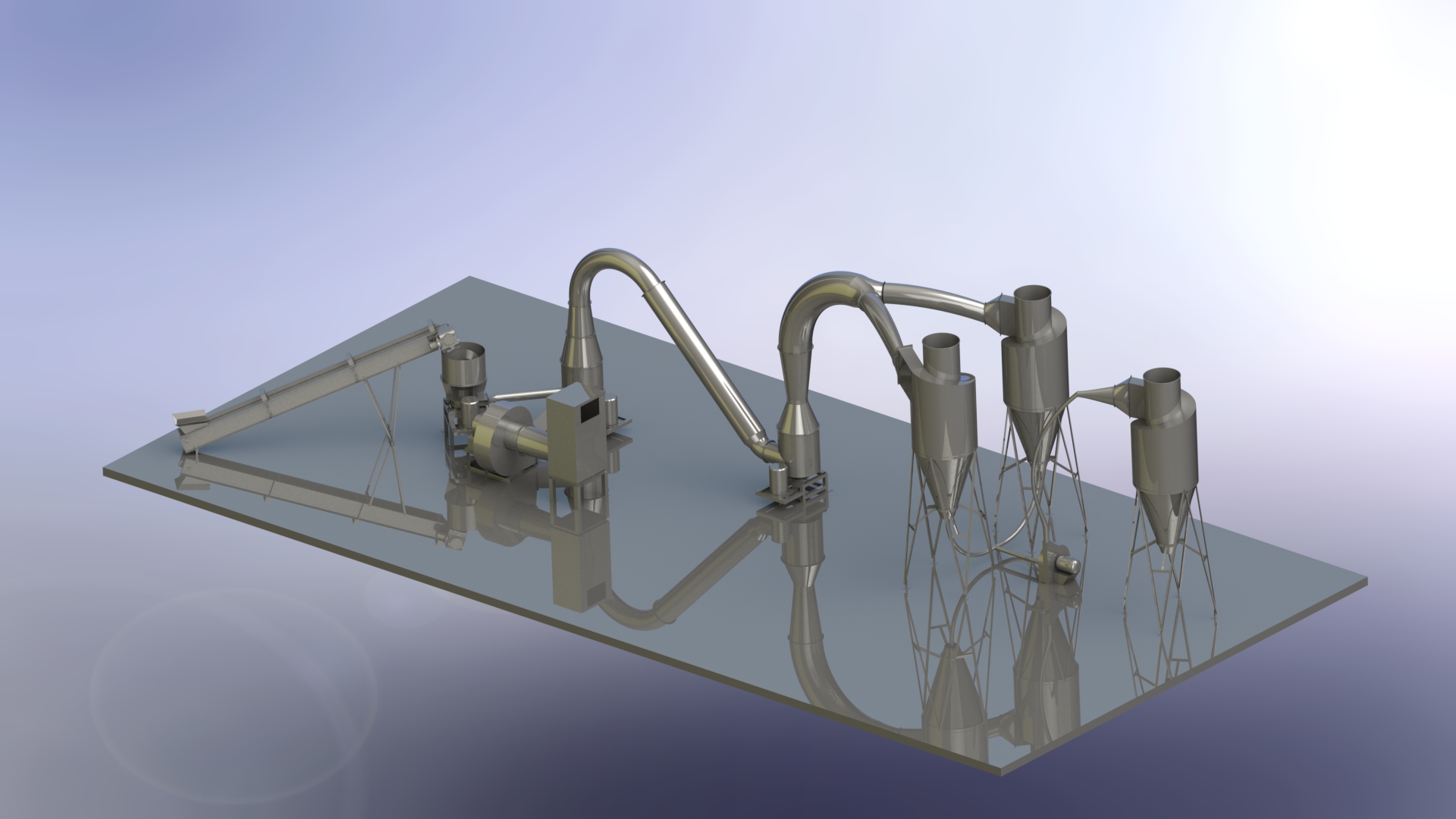

Обратите свое внимание — промышленная сушилка АСКТ

ООО «Агро Профиль Плюс» разработчик, патентодержатель и производитель сушильных комплексов основанных на новом запатентованном аэродинамическом комбинированном методе сушки любого сырья влажностью до 80-85% без предварительного отжима и сушки.

Экономический эффект метода состоит в том, что по качеству получаемой продукции его можно сопоставить с методом лиофилизации (сублимации), а по себестоимости он дешевле любых аналогов (ротор, шкаф, барабан, пневмосушка (псевдо аэродинамика) и другие методы, которые используют классические законы термодинамики). А также превосходит канадскую технологию KDS – метод кинетического выбивания влаги.

Технология АСКТ (аэродинамическая сушилка комбинированного типа) — самая новая и перспективная на сегодня технология. Для удаления 1 тонны воды требуется до 50 кВт электрической энергии и не более 60-100 кВт тепловой энергии (в барабане около 1 мВт, в сублимационной камере около 5 мВт). Температура воздействия от 30 до 90 градусов Цельсия (а в случае, когда требуется сохранить максимум белка и витаминов режим сушки 30-60 градусов Цельсия). Время воздействия температурой при сушке всего 18 секунд. Потери полезных веществ сопоставимы с методом сублимации 5,7-12% (в зависимости от режима сушки). Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой.

Таким образом на сегодняшний день экономически эффективно и оправдано использование в производстве пищевых порошков премиум класса, сухих пайков, детского питания, Бадов, кормов с высокими показателями по БАВ и протеину, высокоэффективных удобрений из навозов и пометов именно сушилки на принципе АСКТ . Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

Наши установки на сегодняшний день не имеют аналогов в мире ни по качеству получаемой продукции, ни по производительности, ни по себестоимости тонны готового продукта.

Можно сушить и перерабатывать в порошок, гранулу, экструдат:

фрукты, овощи, зелень, травы, любые кормовые, навоз, помет, мясо (нежирное), рыбу, отходы от боен, птицефабрик и рыбпроизводства с высокой экономической эффективностью.

Подробнее о методе промышленной сушки на www.agroproplus.ru

Готовы ответить на любые вопросы. И ищем партнеров для сотрудничества.