Линия производства витаминно-травяной муки

Здесь: оборудование для производства витаминно-травяной муки, оборудование для производства комбикорма, продажа линий производства ВТМ

Внимание!

В состав линии для ВТМ входит новая модернизированная сушилки 2-го поколения АСКТ .

Влажность сырья до 80-85%

Вся информация о сушилке на странице «Аэродинамическая сушилка кормовая«

Сырье для производства витаминно-травяной муки: сеяные многолетние и однолетние травы, луговые травы с большим содержанием бобовых и др., луговая трава, вика с овсом, люпин, люцерна, клевер, козлятник, хвоя, ботва корнеклубнеплодов, отходы овощеводства и другое традиционное сырье… А еще только у нас — эффективные гранулы из крапивы и кукурузы молочной спелости.

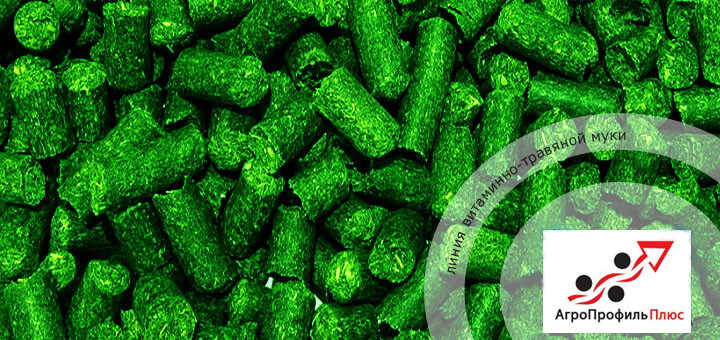

Конечный продукт: гранула 2,5 — 10 мм, влажность 9-12%

Плотность гранулы: 0,8 -1,1 кг/дм. куб.

Насыпная плотность гранул: 600-700 кг/м куб.

Влажность свежескошенной травы 82-85%.

Влажность подвяленной травы 65-70%

Преимущества нашей линии по производству витаминно-травяной муки по сравнению с отечественными и зарубежными аналогами:

- Минимальные потери витаминов — до 5%

- Компактные размеры — способность размещения оборудования на небольших площадях

- Взрыво — и пожаробезопасность

- Высокая надежность и лёгкость в эксплуатации

- Быстрая окупаемость

- Возможность круглогодичной работы на другом сырье (при наличии доп. оборудования)

- Корма высочайшего качества — вне конкуренции и вне категорий

Экономический эффект метода состоит в том, что по качеству получаемой продукции его можно сопоставить с методом лиофилизации (сублимации), а по себестоимости он дешевле любых аналогов (ротор, шкаф, барабан, пневмосушка (псевдо аэродинамика) и другие методы, которые используют классические законы термодинамики). А также превосходит канадскую технологию KDS – метод кинетического выбивания влаги.

Технология АСКТ (аэродинамическая сушилка комбинированного типа) – самая новая и перспективная на сегодня технология. Для удаления 1 тонны воды требуется до 100 кВт энергии (в барабане около 1 мВт, в сублимационной камере около 5 мВт). Температура воздействия от 30 до 90 градусов Цельсия (а в случае, когда требуется сохранить максимум белка и витаминов режим сушки 30-60 градусов Цельсия). Время воздействия температурой при сушке всего 18 секунд. Потери полезных веществ сопоставимы с методом сублимации 5,7-12% (в зависимости от режима сушки). Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой.

Таким образом на сегодняшний день экономически эффективно и оправдано использование в производстве пищевых порошков премиум класса, сухих пайков, детского питания, Бадов, кормов с высокими показателями по БАВ и протеину, высокоэффективных удобрений из навозов и пометов именно сушилки на принципе АСКТ. Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

Наши установки на сегодняшний день не имеют аналогов в мире ни по качеству получаемой продукции, ни по производительности, ни по себестоимости тонны готового продукта.

конкурентные преимущества кормовых линий по методу АСКТ

- + Сырье может сушится без предварительного отжима и сушки (работает с естественной влажностью до 80%). Аналогов на мировом рынке нет

- + УФ, ИК, или СВЧ излучения не используются

- + Ультракороткое воздействие (всего 8 секунд) низких общепринятых сушильных систем температур от 40°-60°-90 °C и 10 сек температуры 30-40°C

- + Сохранение 95-97% всех питательных веществ, витаминов, фруктовых кислот, полисахаров, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетики исходного продукта из всех видов сырья

- + Порошки и гранулы наивысшей категории согласно протоколам испытаний лабораторий

- + Сохранение структуры клетки и полная стерильность конечного продукта

- + Влажность 8-10-12%

- + При соблюдении техрегламента обслуживания возможность работы линии 18-20 часа в сутки

- + Самая низкая потеря витаминов на мировом рынке при хранении (гранулы 0,5-0,7% в год, порошок — 2-5%)

- + Не образуется конденсат при работе

- + Только на АСКТ применяется комбинированный метод сушки. Происходит не выпаривание, а динамическое обезвоживание. Способы сушки: вихревой, псевдоожижение, метод разделения потоков, кинетическая энергия и метод встречных потоков.

- + Не требуется подготовительная ферментация сырья и/или дополнительное обогащение полученного продукта

- + Взрыво- и пожаробезопасность линии

- + Компактность установки — производственное помещение в виду подвеса оборудования на большой высоте вполне можно использовать и под склад временного хранения сырья и готовой продукции

- + энергоэффективность. На 1 тонну удаленной влаги из продукта 65-70% влажности тратится менее 50 кВТ электроэнергии.

Общее время ВСЕГО цикла сушки — 18-20 секунд, начальная температура агента 60-80 °C, конечная 30 °C

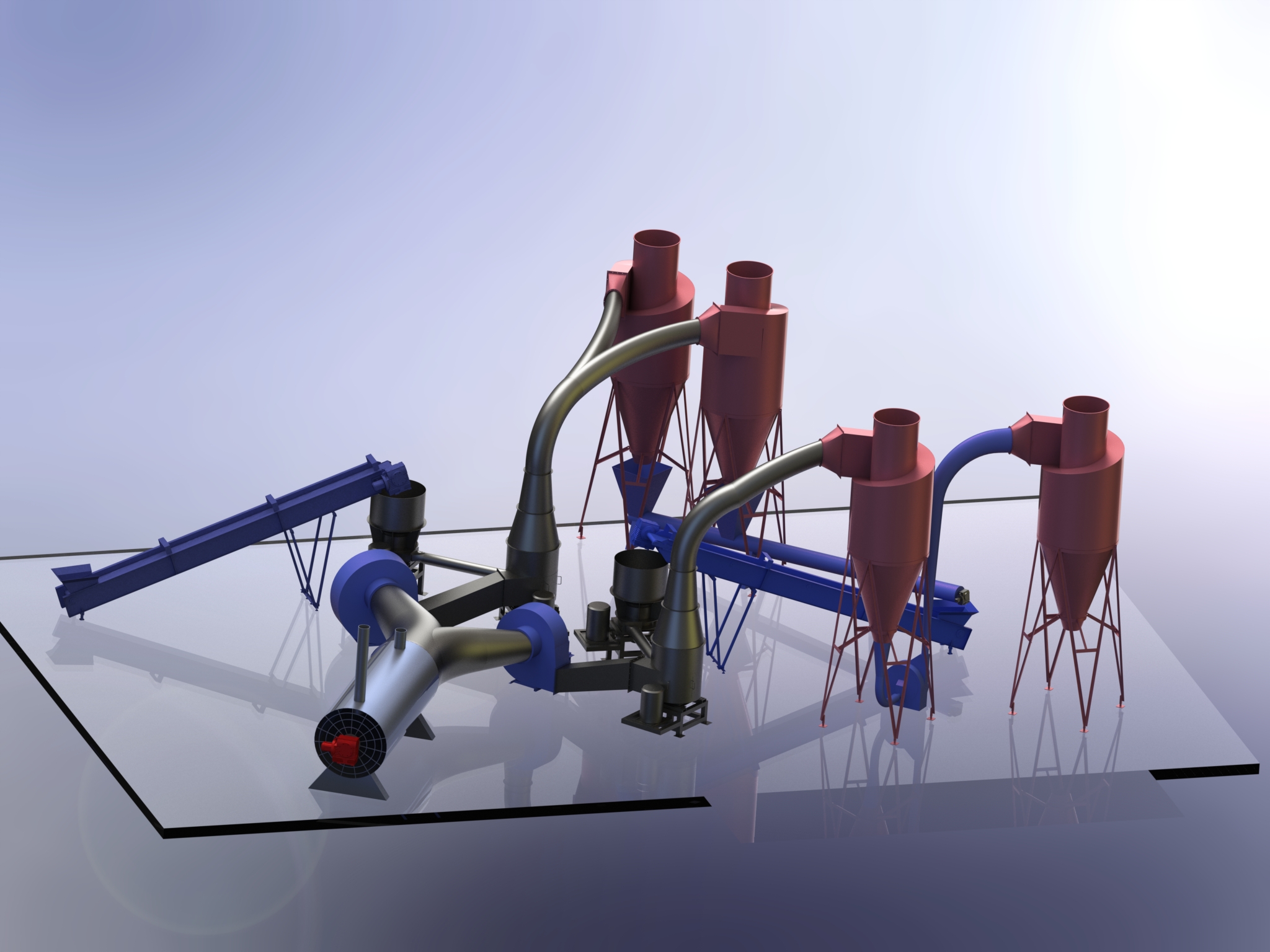

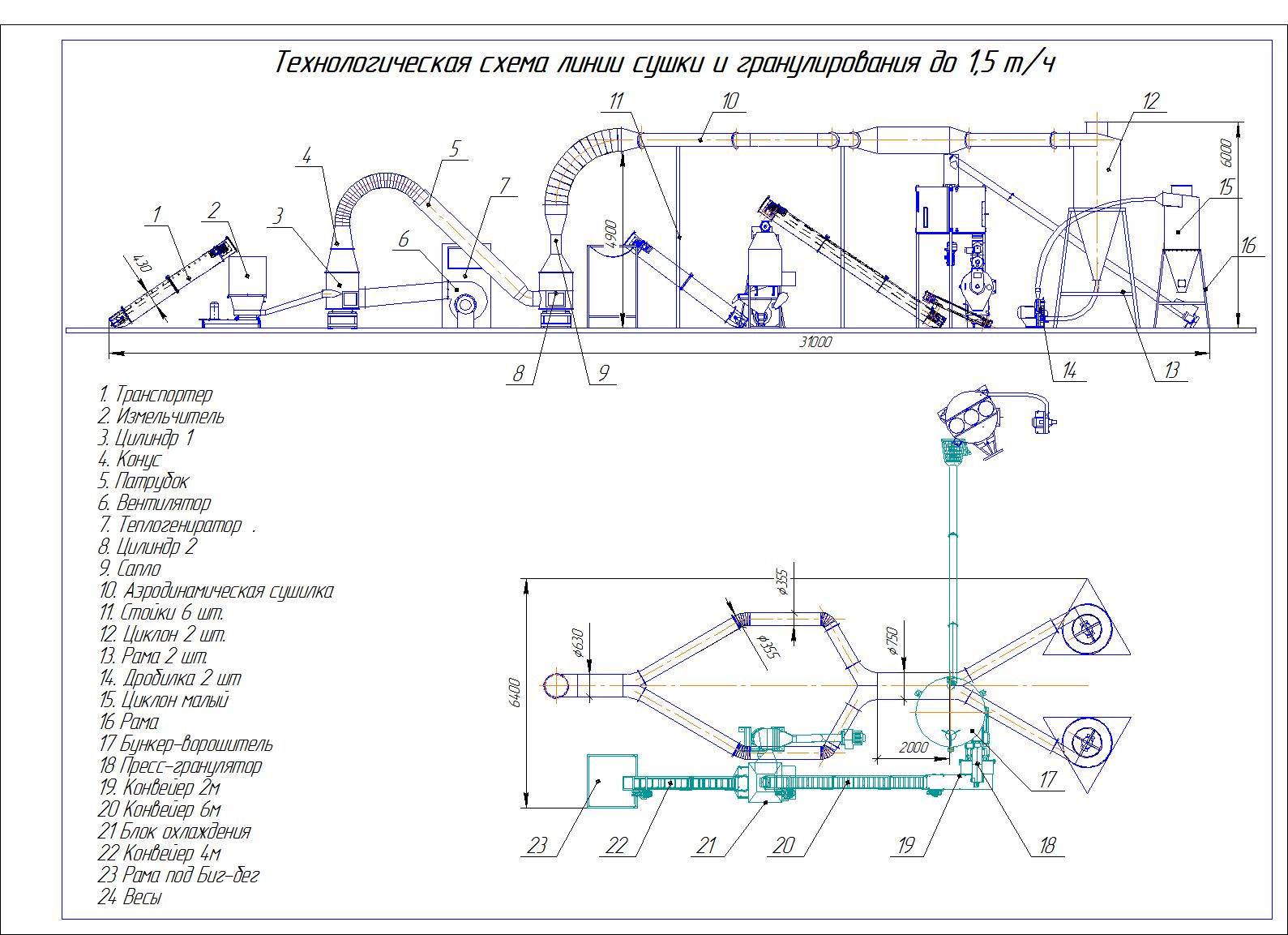

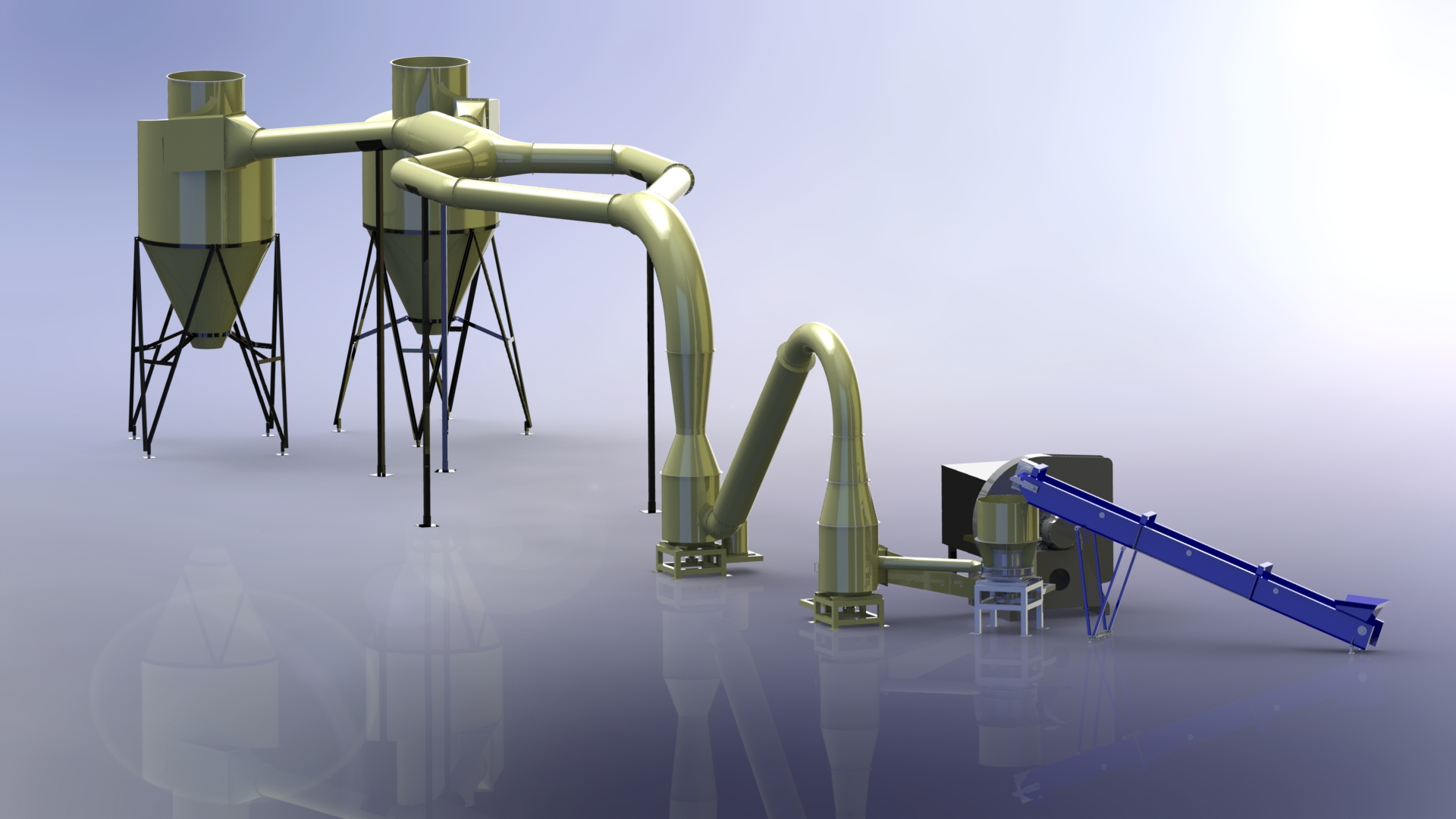

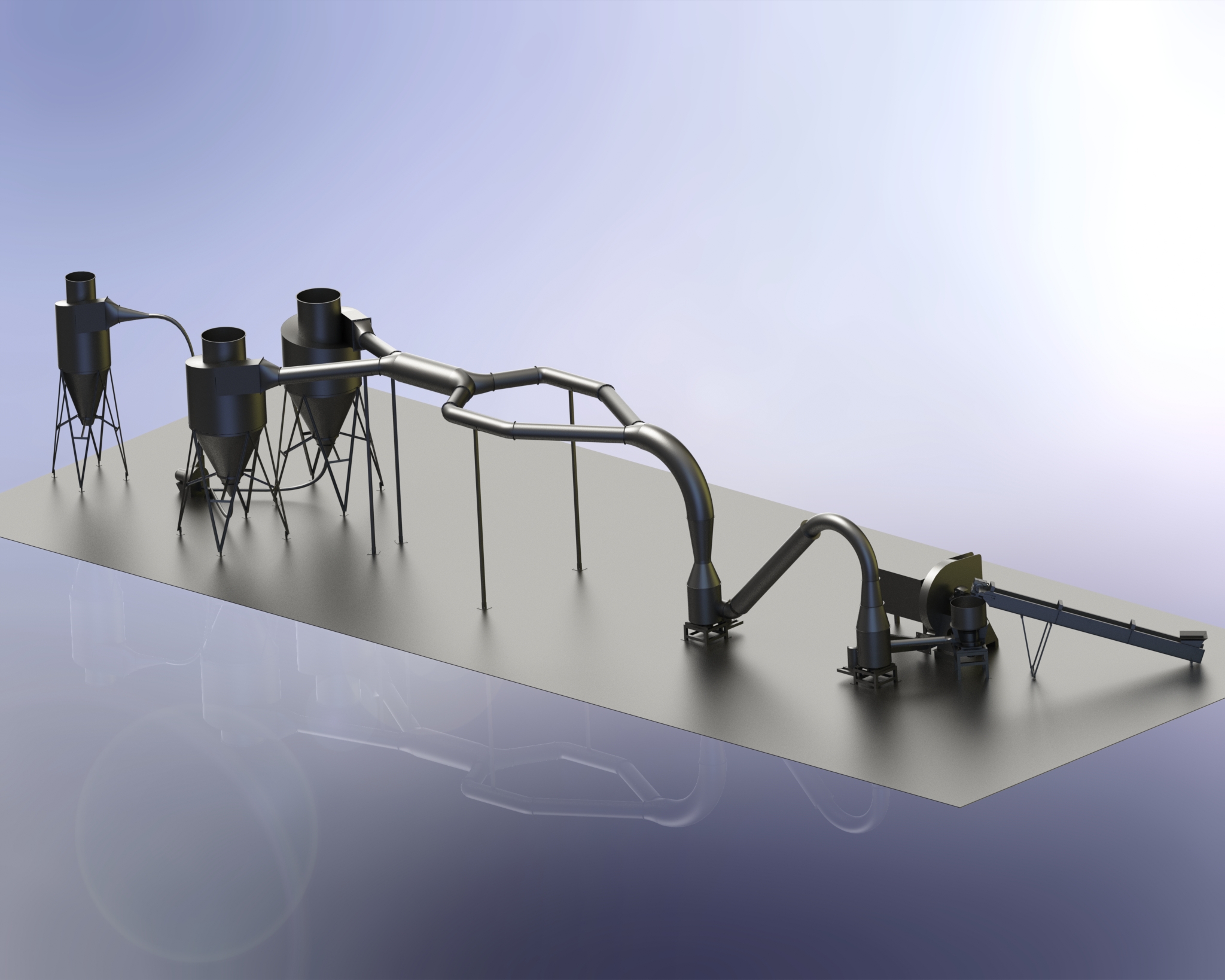

Состав линии с гранулированием — производство витаминно-травяной муки и комбикорма:

- 1. Аэродинамическая сушилка по технологии АСКТ

- 3. Блок гранулирования (Бункер-ворошитель+гранулятор+Пульт)

- 4. Конвейеры ленточно-скребковые

- 5. Колонна или блок охлаждения

- 6. Блок фасовки (Конвейер +Весы +рама)

- 7. Пульты управления

Сравнение барабанной сушилки и сушильного комплекса АСКТ

Под сушкой принято понимать процесс удаления влаги, который обеспечивается отводом образовавшихся паров или испарением. Производится такая процедура с учетом назначения исходного материала, особенностей его дальнейшего применения и последующей обработки. В результате сушки некоторые материалы меняют свои свойства, повышается их прочность, теплоизоляционные свойства. Для этого, в отраслях народного хозяйства, используют различные установки, позволяющие высушивать большие объемы сырья. Наиболее распространенным, среди такого оборудования, является сушильный барабан.

Назначение барабанных сушилок

Такие агрегаты в основном применяются для высушивания зернистых, а также кусковых материалов. В зависимости от качества перерабатываемого сырья, его вида, должна быть подобрана наиболее оптимальная конструкция сушильного барабана, его размер, проведены необходимые теплотехнические расчеты. Барабаны могут иметь производительность от 150 кг до 100 т в час, от чего будут зависеть размеры загрузочной камеры, камеры выгрузки, мощность теплогенератора, особенности механизма пылегазоочистки, а также подачи и удаления теплоносителя. Такое оборудование может различаться по способу подачи материала (механический или пневматический), а также по количеству барабанов в установке (максимум три).

Барабанные сушилки оснащены частотным приводом и современными системами автоматики. Это дает возможность регулировать автоматически скорость вращения барабана, температуру. Также появляется возможность устанавливать параметры сушки. Благодаря таким функциям, сушильное оборудование барабанного типа имеет оптимальные характеристики, что позволяет применять его в промышленности, а также сельском хозяйстве.

Сушильные барабаны – преимущества

Сушка сырья производится в однопроходном барабане, который находится в постоянном движении и перемешивает материал под воздействием нагретого воздуха. Беспрерывное вращение барабана разбивает сырье на части и превращает в однородную массу. Такие действия позволяют равномерно и качественно просушить сырье.

Барабан, как и поток горячего воздуха, движется за счет разряжения, создаваемого тягодувной машиной. Вентилятор соединен с ним воздухоотводом, который сделан из стойких металлов к коррозии. В зависимости от количества сырья, будет меняться температура и объем газовоздушной смеси.

Главными преимуществами сушильных барабанов можно считать:

- — Автоматизацию всех процессов;

- — Отсутствие сложностей с монтажом, запуском в работу;

- — Универсальная машина, возможность высушивать как строительные материалы или опилки, так и пищевые продукты;

Недостатки барабанной сушилки

К недостаткам барабанных сушильных установок можно отнести их большие габариты, а также немалые капитальные затраты. Но таких отрицательных моментов можно избежать, выбирая установку согласно произведенным ранее расчетам.

Неосторожная эксплуатация или конструкторские недостатки барабанной сушилки могут привести к возникновению пожара. Поэтому требуется точно соблюдать технику безопасности при работе и ответственно отнестись к выбору конкретной модели.

Низкий уровень качества получаемой продукции, когда требуется сохранить биоактивные вещества в конечном продукте. Например, потеря полезных веществ при сушке сырья растительного происхождения в среднем составляет порядка 40%.

Высокие эксплуатационные расходы также являются существенным недостатком барабанной сушилки. Для работы сушильного оборудования барабанного типа необходимо учитывать соотношение высушиваемого сырья с площадью соприкосновения нагретого металла. Это будет зависеть от размеров барабана, полок, частоты лопастей, количества обрабатываемого материала. Для нормальной работы агрегата, на 1 тонну сырья должно приходиться до 20-и квадратных метров нагреваемой площади.

Внутренние устройства, накапливающие тепло, будут работать экономичнее на 15% при наличии теплового компенсатора, а также системы автоматизации, управляющей процессом горения, температурой высушиваемого материала. Качественная теплоизоляция поможет сократить потери тепловой энергии внутренней и наружной части барабана.

Тем не менее, на тонну испаряемой влаги барабаном требуется от 1,2 до 1,3 мВт энергии.

Принцип работы барабанной сушилки

Установка такого типа представляет собой барабан, находящийся под наклоном, цилиндрической формы с двумя кольцами, которые во время вращения агрегата движутся по опорным роликам. С приподнятого конца загрузочной емкости, через питатель, поступает сырье. Затем оно попадает на винтовые лопасти, где и продолжает сушиться. После окончания процедуры, сырье перемещается вдоль барабана под воздействием внутренней насадки, под углом до 6°. Благодаря упорным роликам, осевое смещение барабана не допускается. Такая насадка равномерно распределяет материал по сечению емкости. Ее конструкция зависит от особенностей и размеров высушиваемого сырья.

Положительным качеством барабанных агрегатов является то, что, благодаря движению сушильного агента прямотоком, контролируется возможность чрезмерного высушивания, а также не допускается унос в противоположную сторону материала топочными газами. Для этого скорость подачи таких смесей поддерживается не больше 2-3 м/с. Поступление их идет из примыкающей к барабану топки. Она находится со стороны входа сырья и имеет специальную камеру для охлаждения наружным воздухом газов до требуемых температур.

Газы проходят через барабан по дымососу, который установлен за сушилкой. Между ними, в свою очередь, размещен циклон, нейтрализующий пыль. Такая конструкция препятствует износу вентилятора, предотвращая попадание мусора. Барабан работает на разряжении, газы не выходят из емкости через отверстия.

Особенности конструкции сушильного барабана

Для материалов, способных налипать на внутренние стенки барабана, а также для крупнокускового сырья, применяют подъемно-лопастную систему. Ее особенностью является захват лопастью материала из завала при вращении барабана, и возврат его обратно. Благодаря такому действию увеличивается участок соприкосновения с газовыми потоками. Такая система способствует расслоению газов, которое повышается при увеличении диаметра барабана и сокращении частоты его вращений.

Распределительно-перевалочная система используется для мелкого сырья, которое при перемешивании выделяет большое количество пыли, поэтому барабан имеет насадки с закрытыми ячейками. При перемешивании сырья по такой системе, оно все время находится в завале. В процессе перевалки образуются дополнительные поверхности испарения. Распределительная система с открытыми ячейками применяется для мелкокускового сырья, обладающего хорошей сыпучестью. Такие насадки обеспечивают полное пересыпание материала, распределяя его равномерно по сечению барабана.

Для переработки крупнокусковых, малосыпучих материалов, обладающих большой плотностью, используется секторная насадка. Она представляет собой закрепленные на внутренней стороне барабана желобки, под углом 100-150 °, которые разделяют рабочий объем барабана на несколько изолированных камер. Такая конструкция позволяет равномерно распределить материал, приблизить его к центру вращения барабана и увеличить заполняемость.

Сравнение барабанной сушилки с технологией АСКТ

Технология АСКТ применима при сушке сырья растительного и животного происхождения для фармацевтической и пищевой промышленности, производства кормов, а также для переработки биомасс и биоотходов самого широкого профиля.

Таблица: Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ (модификация кормовая на ДТ) согласно паспортным данным

АВМ 1,5:

- начальная влажность сырья — 75%,

- производительность — 1.6 тонн/час,

- потребление электроэнергии — 231кВт в час,

- потеря полезных веществ — 40%,

- потребление топлива теплогенератором — 450 кг = 511 литров/час топливо печное бытовое

АСКТ:

- начальная влажность сырья – 80-82%,

- производительность — 1.5 тонн/час

- потребление электроэнергии — 160 кВт в час,

- потеря полезных веществ — 5,7 – 12% *,

- потребление топлива теплогенератором – 15 -20 литров/час ДТ, до 25 кг в час на печном топливе

* зависит от выбранного режима сушки

Расчет экономии на производстве 1 тонны конечной продукции можно произвести самостоятельно. В зависимости от региона и цен на энергоносители разница может достигать 8-12 раз в пользу технологии АСКТ.

Техническая характеристика агрегатов для приготовления витаминной муки

АВМ-1.5А и АСКТ-1

| Показатели | АВМ-1.5А | АСКТ-1 |

| Производительность, кг/ч, при влажности муки 10% и влажности сырья, %: | ||

| 70 | 1800 | |

| 75 | 1600 | 1550 |

| 80 | 1200 | 1400 |

| 85 | 840 | 1100 |

| Испарительная способность, кг/ч, при ; влажности сырья 75% и муки 10% | 4200 | |

| |Температура теплоносители, °С: на входе в барабан: | ||

| (максимальная) | 1100 | 60-80

Выход из теплогенератора |

| на выходе из барабана | 110—175 | 25-30

Перед дробилками |

| Частота вращения барабана, об/мин | 3-9 | 2850-3000

В роторах |

| Расход тепла на испарение 1 кг влаги, кДж | 3362 | Другие методы |

| |Рабочее давление топлива, МПа | 1,5 | |

| Количество дробилок | 2 | 2 |

| Решетки с диаметром отверстий, мм | 4; 6; 8 | |

| Мощность электродвигателей дробилок, кВт | 110 | 2 х 22 =44 |

| Суммарная установочная мощность эл. оборудования, кВт | 232 | 160 |

| |3атраты труда, чел. — ч/т | 2,2 | 4 |

| Габаритные размеры, мм: | ||

| Длинна | 25540 | 30000 |

| Ширина | 13580 | 8000 |

| Высота | 11020 | 6000 |

| Масса, т | 36,95 | 6,5 |

АВЖ-0,65Ж и АСКТ-0,5

| Показатели | АВЖ-0,65Ж | АСКТ-0,5 |

| Производительность, кг/ч, при влажности муки 10% и влажности сырья, %: | ||

| 70 | 845 | 1200 |

| 75 | 650 | 1000 |

| 80 | 460 | 750 |

| 85 | 340 | 600 |

| Испарительная способность, кг/ч, при ; влажности сырья 75% и муки 10% | 1690 | |

| |Температура теплоносители, °С: на входе в барабан: | ||

| (максимальная) | 900 | 60-80

Выход из теплогенератора |

| на выходе из барабана | 100-120 | 25-30

Перед дробилкой |

| Частота вращения барабана, об/мин | 3,5-10 | 2850-3000

В роторах |

| Расход тепла на испарение 1 кг влаги, кДж | 3100 | Другие методы |

| |Рабочее давление топлива, МПа | 0,5—1,4 | |

| Количество дробилок | 1 | 1 |

| Решетки с диаметром отверстий, мм | 4; 6; 8 | 6 |

| Мощность электродвигателей дробилок, кВт | 40 | 22 |

| Суммарная установочная мощность эл. оборудования, кВт | 103 | 104,25 |

| |3атраты труда, чел. — ч/т | 6 | 4 |

| Габаритные размеры, мм: | ||

| Длинна | 20963 | 30000 |

| Ширина | 8224 | 4000 |

| Высота | 8690 | 6000 |

| Масса, т | 15,25 | 6 |

Мнение науки

Общий принцип работы линии по производству витаминно-травяной муки с использованием технологии АСКТ проект 2 серии

После доставки на склад сырье подается ленточным транспортером в блоки сушки.

Проходя сушилку, масса высыхает до влажности 10-12%.

Далее при помощи пневмоподачи высушенный продукт транспортируется в молотковую дробилку, где происходит дробление до размера частиц 1-3 мм с последующей подачей в бункер ворошитель и гранулятор, где происходит формирование гранул.

После гранулятора гранулы охлаждаются в колонне (блоке) охлаждения встречным потоком воздуха от вентилятора и попадают на стол просева.

На столе просева происходит отделение россыпи от кондиционных гранул.

Кондиционные гранулы через конвейер попадают на блок фасовки.

Требования к производственному помещению и персоналу

Производственное помещение по классу Б.

Производственный процесс требует наличия площадей для размещения оборудования, складирования готовой продукции и хранения запасов сырья. Высота помещения должна быть не менее 6,5 метров.

Площадь, занимаемая непосредственно основным оборудованием составляет порядка 30 метров длина и 8-12 м ширина. Производственные помещения должны быть отапливаемыми (не ниже +5 град С) и проветриваемыми. Схема производственного помещения и технологическая схема размещения оборудования оговаривается с заказчиком. Учитывается особенность постройки, в которой размещается оборудование.

Обслуживающий персонал — 5 человек. Образование не ниже среднего-специального для рабочих, профильное для операторов и электрика.

ИЛИ

Сушильно-измельчительный комплекс WtD

- ВТМ

- люцерна

На обкатке. 2014 год. Работа на минимальной температуре. Как высушивается трава в основном цилиндре и цилиндре досушки. И это лишь половина нашей линии. Но… без рабочих цилиндров комплекс не сушит.

Влажность после цилиндра досушки 10-12%

На обкатке. 2017 год. Увеличение производительности по отношению к АСКТ 2 серии

Линия в полевых условиях

- Производство витаминно-травяной муки

- оборудование производства ВТМ в поле

- Линия сушки и производства гранул из травы

- Линия сушки ВТМ

Статья

Статья:

УДК 636.085

К ВОПРОСУ ВОССТАНОВЛЕНИЯ ПРОИЗВОДСТВА ТРАВЯНОЙ МУКИ

Г.А.Погосян, А.С.Абрамян, Н.П. Сударев, Д.Абылкасымов (Тверская ГСХА)

Рассмотрена значимость производства травяной муки, как эффективного способа консервирования травы и возможность восстановления ее приготовления с использованием новой технологии низкотемпературной сушки в аэродинамической трубе.

The significance of the production of grass meal as the effective method of canning grass and the possibility of restoring its preparation with the use of new technology of low temperature drying in the wind tunnel is examined.

корма, травяная мука, энергетическая питательность, технология, витамины.

fodders, grass meal, energy nutritiousness, technology, the vitamins

Травяную резку и муку получают при искусственной сушке измельченной травы под действием высокой температуры в различных типах сушилок ( контактный, вибрационный, аэродинамический и др.). Данный способ консервирования зеленой массы позволяет сократить потери обменной энергии выращенного урожая трав до 5%. При заготовке сена эти потери достигают 35%, силосовании — 25%, сенажировании- 15%. При приготовлении травяной муки, наилучшим образом сохраняются наиболее лабильные, имеющие высокую кормовую и биологическую ценность фракции — олигосахариды, аминокислоты, витамины Е , К, С, провитамин А (каротин), холин, хлорофилл (с хелатной формой Mg), повышается обменность протеина. Питательность 1 кг витаминно-травяной муки до 0,85 энергетических кормовых единиц.

В недалеком прошлом, производство травяной муки в России было распространено с использованием АВМ 0,5-3,0 (t в камере смешения 1000-1100 градусов и на выходе из барабана — 100-110 градусов, с расходом 3,6 т травы на 1 т травяной муки) и грануляторов ОГМ. В 1975 г производство травяной муки в СССР достигло 4 млн. т. Но дорожающее дизельное топливо (даже наиболее дешевое печное), при высоком расходе, в среднем 220 кг на 1 т муки, в совокупности с несовершенством технологии, организационными трудностями переходного периода, обнищанием и распадом хозяйств, привело к сокращению производства этого ценного вида корма. В 2000 г — до 1,9 млн.т и в 2009 — до 193 тыс.т.

В настоящее время в мире (Германия, Франция, Финляндия, Польша, Венгрия, Швейцария и др.) травяная мука достаточно широко используется в рационах крупного рогатого скота (престартеры и стартеры для телят, ингредиент комбикормов всех половозрастных групп), свиней, птицы, рыбы. При этом рационы не только обогащаются ценными питательными веществами, но и происходит замена более дорогих концентратов и части премиксов. При использовании брикетов из травяной резки, в рационах жвачных возможна и полная замена сена.

Целесообразность использования травяной муки в рационах высокоудойных коров объясняется тем, что требуемого повышения концентрации обменной энергии в сухом веществе до 10 -12 МДж невозможно достичь объёмистыми кормами, а уровень зерновых концентратов превзошел допустимые для жвачных показатели. Травяная мука, имея высокую питательность 0,6 — 0,9 ЭКЕ, в то же время соответствует физиологии рубцового пищеварения.

Рекомендуемыми видами сырья для производства витаминно-травяной муки являются: бобовые травы в фазе начала бутонизации (люцерна, клевер, козлятник, люпин), мятликовые травы в начале колошения ( тимофеевка луговая, райграс, ежа сборная ), отава кормовых культур. Перспективно использование новых сортов высокоурожайных культур (амарант сорт Гигант, сильфия сорт Джунгли, топинамбур сорт Скороспелка и др.).

Использование искусственно высушенных кормов повышает продуктивность и снижает расход кормов на единицу продукции животных, повышает экономическую эффективность производства продукции.

Установлена норма скармливания травяной муки различным видам сельскохозяйственных животных: хрякам, супоросным и подсосным свиноматкам до 800г; поросятам 2-4 мес. до 150г, молодняку крупного рогатого скота до года 600г, старше года — до 2000г, овцам 250 г, птице до 12г.

Нами исследована возможность применения травяной муки в качестве поставщика витаминов и микроэлементов, с полной или частичной заменой премиксов в рационах лактирующих коров. В таблице 1 приведено сравнительное содержание витаминов в 200 г премикса для дойных коров (суточная дача) и 2000 г клеверной травяной муки (рекомендуемая суточная норма). Как видно из приведенных данных, включение в рацион коров травяной муки покрывает потребность в ретиноле, токофероле, аскорбиновой кислоте. При расчете адресных премиксов, необходимо учитывать и поступление с травяной мукой 30% хелатной формы магния (из хлорофилла), 30% марганца, 20% цинка, меди и кобальта.

Таблица 1- Сравнительное поступление витаминов с премиксом и

травяной мукой

Показатель Ед.изм. П-60-1 Травяная мука %

в 1 кг в 200 г в 1 кг в 2000 г соответствия

Витамин А тыс. МЕ 600 120 — —

Каротин * тыс. МЕ — — 200 400 100

—————————————————————————————————

Витамин D тыс. МЕ 100 20 0, 1 0, 2 1

Витамин Е МЕ 700 140 93 186 100

Витамин С мг 600 120 600 1200 100

—————————————————————————————————-

*- 1 мг суммы альфа, бета и гамма каротина соответствует 400 МЕ витамина А (по Н.И.Клейменову).

В кормопроизводстве России наблюдается процесс восстановления приготовления кормов методом искусственной сушки. Крупные производства действуют в ООО ФХ Глебовское ( Переславль-Залесский ), ПЗ- колхоз Аврора (Грязовецкий район Вологодской области), в компаниях АСК-Групп (Ульяновск), Капитал Прок (Московская область), Астарта (Волгоград), Уральское Подворье (Екатеринбург), Семаргл (Краснодар) и др.

Оборудование для производства травяной муки по улучшенным технологиям выпускается Andritz Feed end Biofuel(Дания), Buhler (Швейцария) , Мuench Edelstahl GmbH(Германия), а также российскими компаниями : Доза-АГРО, АСК-Групп.

Компанией АГРО Профиль Плюс ( Московская область, Жуковский) разработана Линия производства травяной муки с использованием АСКТ (аэродинамическая сушилка комбинированного типа; инженер-конструктор выпускник МАИ Закиров Дмитрий Игоревич). Заявленное энергопотребление в час на производство 1,5 т муки — 141 КВт, и 40 куб. газа ,или 15-20 л солярки. Температура сушки 40 — 60 град.Время нахождения в аэротрубе 13 сек.

Комиссия из ТГСХА в составе зав. лабораторией сельскохозяйственной биотехнологии Г.А.Погосяна, эксперт-консультанта ООО Тагрис А.С.Абрамяна, зав. Тверской лабораторией ВНИИ плем Н.П.Сударева, профессора кафедры Д.Абылкасымова и главного зоотехника ЗАО ПЗ «Калининское» Н.В.Иванова посетила 21 января 2017 г опытный образец сушилки, установленный на испытательном стенде в поселке Сельхозтехника (Домодедовский район), Целью являлось изучение принципа работы установки, эффективности сушки, качества готовой травяной муки и возможности размещения подобной установки в комплектации с бункер-дозаторами, шнековым вертикальным смесителем и гранулятором ОГМ-6. Были отобраны образцы сырья (ферментированная люцерна в стадии бутонизации, произведено ООО «Alfalfa») и полученной из него травяной муки.

Определены размеры бокса для размещения: высота 6-7м, ширина 8м, длина 30м.

Представленная новая ресурсосберегающая технология перспективна и по результатам испытания установки , завершения лабораторных анализов готового продукта, проведения экономических расчетов ее можно рекомендовать к внедрению в кормопроизводство.

По данным ООО «Техбиокорм», потребность российского рынка в травяной муке в настоящее время составляет более 2 млн.т. Себестоимость производства 1 т гранулированной травяной муки около 5 тыс. руб., а цена реализации — более 14 тыс.руб. Вышеприведенное обосновывает эффективность и востребованность организации производства травяной муки по современным технологиям.

О витаминно-травяной муке

Образцы гранул из различного сырья

Травяная мука — ценная для всех сельскохозяйственных животных протеиновая и витаминная добавка к кормам. Травяная мука — витаминно-белковый корм, полученный из искусственно высушенных трав. Её готовят из свежескошенной зелени при кратковременном воздействии нагретого воздуха, что не влияет на сохранение имеющихся в траве витаминов и питательных веществ. В 1 кг. травяной муки содержится 0,7-0,9 кормовых единиц, 140-150 г перевариваемого протеина, 200-300 мг каротина, витамины Е, К, группы В. В рационах крупного рогатого скота ею можно заменить до 30-40% зерновых концентрированных кормов, в состав комбикормов для свиней травяную муку включают в количестве 10-15%, для овец, лошадей — до 80%. Чтобы не разрушить витамины в кормосмесях с применением травяной муки, не следует их запаривать или варить.

Правильно приготовленная травяная мука — это хороший концентрированный корм для всех видов животных и птицы, особенно для молодняка. В 1 кг травяной муки, приготовленной из многолетних трав, содержится около 0,85 корм, ед, т. е. в 2 раза больше, чем в хорошем сене, свыше 250 мг каротина, т. е. в 15 раз больше, чем в сене. Травяная мука содержит много солей, микроэлементов, свыше 20% протеина, в состав которого входят все незаменимые аминокислоты.

Травяная мука, добавленная свиньям в количестве 10% к суточному рациону, способствует увеличению прироста суточной массы на 9% (по данным Эстонского научно-исследовательского института животноводства и ветеринарии). Ее добавка цыплятам в количестве 4% к суточному рациону увеличивает прирост массы на 50% по сравнению с приростом массы цыплят, не получающих такой добавки. Особенно сильно повышает биологическую активность животных и птиц травяная мука, скормленная зимой. Она способствует более полному использованию животными питательных веществ, заключенных в грубых кормах и концентратах.

Высокая кормовая ценность травяной муки объясняется тем, что срок уборки трав для приготовления травяной муки выбирают с таким расчетом, чтобы в них было максимальное количество \ протеина и витаминов. Затем при приготовлении муки применяют 1 искусственную сушку трав с целью сохранения протеина и каро — I типа. Трава, высушенная искусственным путем, теряет питательных веществ лишь около 5%. Искусственная сушка имеет и то существенное преимущество, что можно полностью механизировать уборку трав и проводить все работы в любых погодных условиях.

С 1 га клевера при искусственной сушке получают 4300 кг травяной муки, содержащей 3655 корм. ед. (по данным Всесоюзного научно-исследовательского института животноводства). При обычной, т. е. естественной, сушке собирают 3077 кг сена, содержащего 933 корм. ед. Особенно много протеина и каротина получается из бобовых трав, убранных в период бутонизации, а из j злаковых — в фазу начала выколашивания. Очень ценную муку дают смешанные сеяные травы и травы с естественных лугов, особенно заливных. Компоненты смесей подбираются близкими по скороспелости.

Хорошую травяную муку производят из тростника, ботвы корнеклубнеплодов, отходов овощеводства, из хвои и других зеленых растений, которые содержат много протеина, витаминов и мало клетчатки.

Технологии АСКТ позволяют получать витаминно-травяную муку и комбикорма наивысшей категории. Выше первого класса, т.к. изначально разрабатывалась для применения в пищевой промышленности. В зависимости от качества травяную муку делят на 3 класса. По органолептической оценке цвет травяной муки для всех классов должен быть зеленым или темно-зеленым, мука иметь специфический запах, свойственный данному продукту, не затхлый, без посторонних запахов. Каротина в 1 кг муки должно содержаться: в муке I класса -180 мг, II-150 и III класса -120 мг; сырого протеина для всех классов-14%, сырой клетчатки — не более 26, влаги — 12%. Для всех сортов травяной муки допускается содержание металломагнитных примесей (ферропримесей) размером до 2 мм включительно, в 1 кг муки — не более 20 мг, песка — не более 1 %. Недопустимо содержание металлических частиц с острыми краями.В последние годы в хозяйствах получает распространение технология приготовления белково-витаминной травяной муки в виде гранул. Такой корм не распыляется, не рассыпается (что позволяет экономить 5% кормов по сравнению с рассыпным), требует меньше складских помещений для хранения в 3,5 раза, его легко перевозить, механизировать кормораздачу, в нем лучше сохраняются питательные и биологически активные вещества.

Процесс гранулирования протекает таким образом: травяная мука из системы отбора агрегата по трубопроводу отсасывается в бункер гранулятора и поступает в дозатор. Дозатор равномерно подает муку в смеситель, где она увлажняется водой (оптимальная влажность 14-16%), интенсивно перемешивается и вводится в камеру прессования. В камере под действием большого давления происходит формирование гранул. После пресса она выдерживается в охладительной колонке и поступает в сортировку. Температура гранул после охлаждения не должна превышать температуру окружающего воздуха более чем на 8°С, влажность — не выше 13-14%. Для телят желательны гранулы длиной 6 мм, для молодняка старше 6-месячного возраста и взрослого крупного рогатого скота -7-16 мм.

Очень заинтересовала возможность стать владельцем линии по производству витаминно-травяной муки. Знаю, что со сбытом такой продукции проблем не возникнет, сырья также достаточно. Но вопрос в том, что необходимую сумму на приобретение линии смогу собрать лишь через год. Стоит ли сейчас направить предварительную заявку на покупку линии или не нужно торопиться, а обратиться уже перед покупкой?

Риски есть в любом бизнесе и даже если это дело прибыльное то за сколько оно окупится? Какой по размерам рынок сбыта, готов ли он покупать товар по такой цене, и так далее. Стоит учитывать эти все факторы которые сильно влияют, иначе даже с таким сверх технологичным оборудованием можно уйти в минус.

Эдуард, добрый день!

Если Вы отправите заявку сейчас, то будете знать сумму продажи на сегодня. + Вы получите финансовую модель в экселе, где Вы сможете самостоятельно прикинуть Ваши доходы/расходы и посмотреть график окупаемости.

Через год цена может измениться, но не думаю, что значительно.

Виталий, заполняйте заявку и Вы получите коммерческое предложение по линиям Яваджра и финансовую модель, где сможете посчитать как свои доходы, так и посмотреть график окупаемости с учетом Ваших конкретных показателей.

Относительно рынка сбыта — все просто. Дайте уже сейчас объявления на флагме, агросервере, авито и других профильных досках объявлений о продаже витаминно-травяной муки и посмотрите сколько народу Вам позвонит. Качество же нашей продукции позволяет продавать ДОРОЖЕ т.к. в нашем продукте гарантировано больше кормовых единиц, каротина, витаминов и протеина. И это Вам покажет Ваша лаборатория. Спрос на качественную ВТМ высокий и стабильный.

ХОТЕЛ ПОЛУЧИТЬ КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ ПО ЛИНИЮ ВИТАМИННО-ТРАВЯНОЙ МУКИ

Не нужно торопиться. За это время можно будет не только посмотреть оборудование, чего мы были лишены в прошлом (отказы заказчиков), но и взять оборудование более высокой производительности.

Здравствуйте!

Для коммерческого предложения необходимо скачать заявку и отправить на нашу электронную почту.

Здравствуйте!

Осенью и зимой можно отработать на ином сырье.

Спасибо за публикацию, очень правильно все написано!

Здравствуйте!

Мы стараемся давать истинную и проверенную информацию.

Линия производства витаминно-травяной муки Аскт 1,5 тонна час

Здравствуйте!

Напишите запрос на нашу почту e-mail

Здраствуйте как и куда можно позвонить узнать уточнить напишите телефон пожалуйства. Сколько стоит такой комплекс с гранулятором

Здравствуйте!

Все данные есть на сайте в разделе контакты.

Здравствуйте! Аєродинамическая сушка при температуре 23-30 градусов (с целью сохранения п/веществ-єто суппер!,а вот гранулирование т/муки при каких температурах происходит? у нас гранулятор дает гранулу не ниже 60 градусов, а у Вас ….неужели ниже??? Как Вы обоснуете, процесс грануляции ( с убийственной температурой 60 градусов) неужели у Вас изготовлен гранулятор с другими температурными показателями??? С ув. Александр Запорожье.

Здравствуйте!

Любой гранулятор на прессе имеет температуру в районе 100-110 град С, действие короткое- доли секунд. На выходе гранула имеет температуру примерно 70-80 град С.

Мы пишем про процесс сушки. Там чем ниже температура и чем меньше времени воздействия на сырье теплоносителя, тем лучше по сохранению витаминов и полезных веществ. Плюс к этому рассматривается вид сырья.

Здравствуйте! В каком виде составить заявку на коммерческое предложение? Есть определенная форма?

Здравствуйте!

Напишите письмо на почту Отдела продаж trade@agroproplus.ru

Вам вышлют форму.